La méthode la plus courante pour transférer le graphène implique l'utilisation d'une couche de support polymère, généralement du PMMA, pour déplacer le film d'une épaisseur d'un seul atome de son substrat de croissance vers un substrat cible. Après avoir revêtu le graphène de PMMA, le substrat de croissance d'origine est gravé chimiquement, laissant un film flottant de PMMA/graphène qui peut être soigneusement placé sur une nouvelle surface avant que le PMMA ne soit dissous.

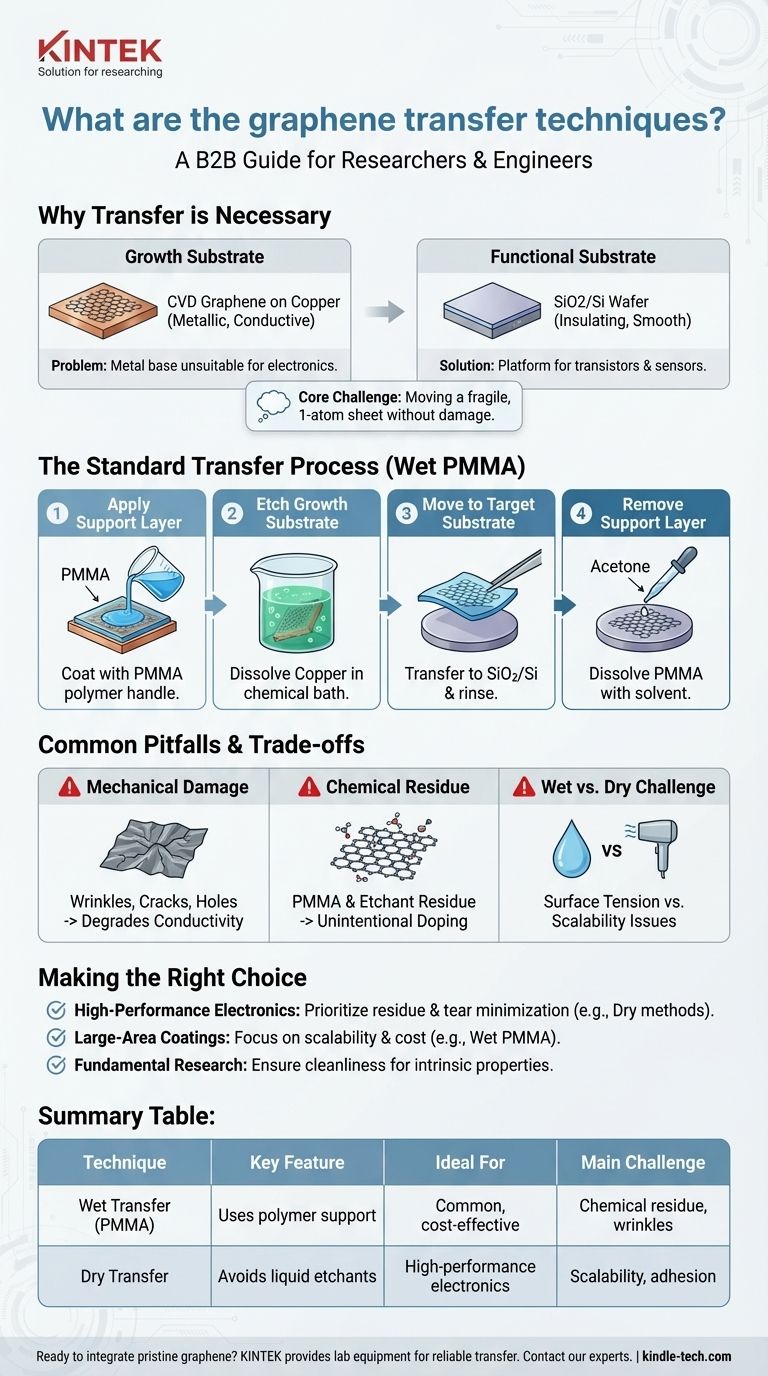

Le défi fondamental du transfert du graphène est de déplacer une feuille fragile, d'une épaisseur d'un atome, d'une surface à une autre sans introduire de plis, de déchirures ou de contamination chimique qui dégraderait ses propriétés exceptionnelles.

Pourquoi le transfert du graphène est-il nécessaire

Le problème du substrat de croissance

Le graphène est souvent synthétisé à l'aide de méthodes telles que le dépôt chimique en phase vapeur (CVD), où il se développe en un film mince sur un catalyseur métallique, tel que la feuille de cuivre.

Bien qu'excellents pour la croissance, ces substrats métalliques ne conviennent pas aux applications finales du graphène, en particulier dans l'électronique où une base isolante ou semi-conductrice est requise.

Passer à un substrat fonctionnel

Pour construire des transistors, des capteurs ou d'autres dispositifs, le graphène doit être déplacé vers un substrat cible fonctionnel.

Une plaquette de silicium avec une couche d'oxyde (SiO2/Si) est un choix courant car elle est isolante, possède une surface très lisse et constitue la plateforme standard pour l'ensemble de l'industrie des semi-conducteurs. Le processus de transfert est le pont critique entre la synthèse du graphène et son application pratique.

L'anatomie d'un processus de transfert standard

La technique la plus établie est un « transfert humide » qui utilise un échafaudage polymère pour supporter le film de graphène.

Étape 1 : Application de la couche de support

Une solution de polymère, le plus souvent du poly(méthacrylate de méthyle) ou PMMA, est appliquée directement sur le film de graphène pendant qu'il repose sur son substrat de croissance d'origine.

Cette couche de PMMA agit comme une poignée temporaire et un support mécanique, empêchant le graphène ultra-mince de se plier, de se déchirer ou de se désintégrer lors des étapes suivantes.

Étape 2 : Gravure du substrat de croissance

L'ensemble de l'échantillon (PMMA/graphène/cuivre) est placé dans un bain chimique, ou agent de gravure, qui dissout sélectivement le substrat de croissance d'origine.

Pour un substrat en cuivre, un agent de gravure tel que le chlorure ferrique ou le persulfate d'ammonium est utilisé. Ce processus laisse le film PMMA/graphène flotter à la surface du liquide.

Étape 3 : Transfert vers le substrat cible

Le film flottant est soigneusement « pêché » hors de la solution de gravure, souvent en submergeant le substrat cible SiO2/Si en dessous et en le soulevant lentement.

Le film est ensuite rincé à l'eau désionisée pour éliminer les résidus d'agent de gravure avant d'être délicatement drapé sur le nouveau substrat.

Étape 4 : Retrait de la couche de support

Une fois que le film est solidement positionné sur le substrat cible, l'étape finale consiste à retirer la couche de support en PMMA.

Ceci est généralement réalisé en dissolvant le PMMA avec un solvant tel que l'acétone, suivi d'un rinçage final. Si le transfert est réussi, seule une couche de graphène propre et unique reste sur le nouveau substrat.

Pièges courants et compromis

Un transfert parfait est l'idéal, mais la réalité implique des défis importants qui peuvent affecter la qualité du film de graphène final.

Le problème des dommages mécaniques

Manipuler une feuille d'épaisseur atomique est incroyablement difficile. Les plis, les fissures et les trous sont des défauts courants introduits lors du transfert.

Ces imperfections perturbent le réseau en nid d'abeille continu du graphène, dégradant sa conductivité électrique et sa résistance mécanique.

Le problème des résidus chimiques

Les produits chimiques utilisés dans le processus — à savoir le PMMA et les agents de gravure — peuvent laisser derrière eux des résidus et des contaminants.

Même des traces de polymère ou d'ions métalliques peuvent « doper » involontairement le graphène, modifiant ses propriétés électroniques et nuisant aux performances du dispositif.

Le défi humide contre sec

Le processus de transfert « humide » standard décrit introduit une tension superficielle due aux liquides, ce qui peut provoquer des plis et nécessite un séchage minutieux.

Cela a conduit au développement de méthodes de transfert « sèches » alternatives, bien qu'elles présentent souvent leurs propres compromis en matière de mise à l'échelle et d'adhérence du film. La méthode PMMA humide reste la plus courante en raison de sa simplicité relative et de son faible coût.

Faire le bon choix pour votre objectif

Le niveau acceptable de défauts dans un processus de transfert dépend entièrement de l'application prévue.

- Si votre objectif principal est l'électronique haute performance : La priorité doit être un processus de transfert qui minimise les résidus chimiques et les déchirures mécaniques, car ceux-ci ont un impact direct sur la mobilité des porteurs et la fiabilité des dispositifs.

- Si votre objectif principal est les revêtements ou les composites à grande échelle : La capacité de mise à l'échelle, le coût et le maintien de la continuité du film sur de grandes surfaces sont plus critiques que l'obtention d'une monocouche parfaitement vierge et sans défaut.

- Si votre objectif principal est la recherche fondamentale : La propreté du transfert et le choix du substrat sont primordiaux pour garantir que les mesures expérimentales reflètent les propriétés intrinsèques du graphène, et non des artefacts du processus.

En fin de compte, maîtriser le transfert du graphène est tout aussi crucial que maîtriser sa croissance pour libérer son véritable potentiel.

Tableau récapitulatif :

| Technique | Caractéristique clé | Idéal pour | Défi principal |

|---|---|---|---|

| Transfert humide (PMMA) | Utilise une couche de support polymère | Méthode courante, économique | Résidus chimiques, plis |

| Transfert sec | Évite les agents de gravure liquides | Électronique haute performance | Mise à l'échelle, adhérence |

Prêt à intégrer du graphène vierge dans vos dispositifs ? La bonne technique de transfert est essentielle pour la performance. KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables nécessaires à un transfert de graphène fiable, au service des laboratoires de recherche et de développement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins d'application spécifiques et garantir des résultats de haute qualité.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert