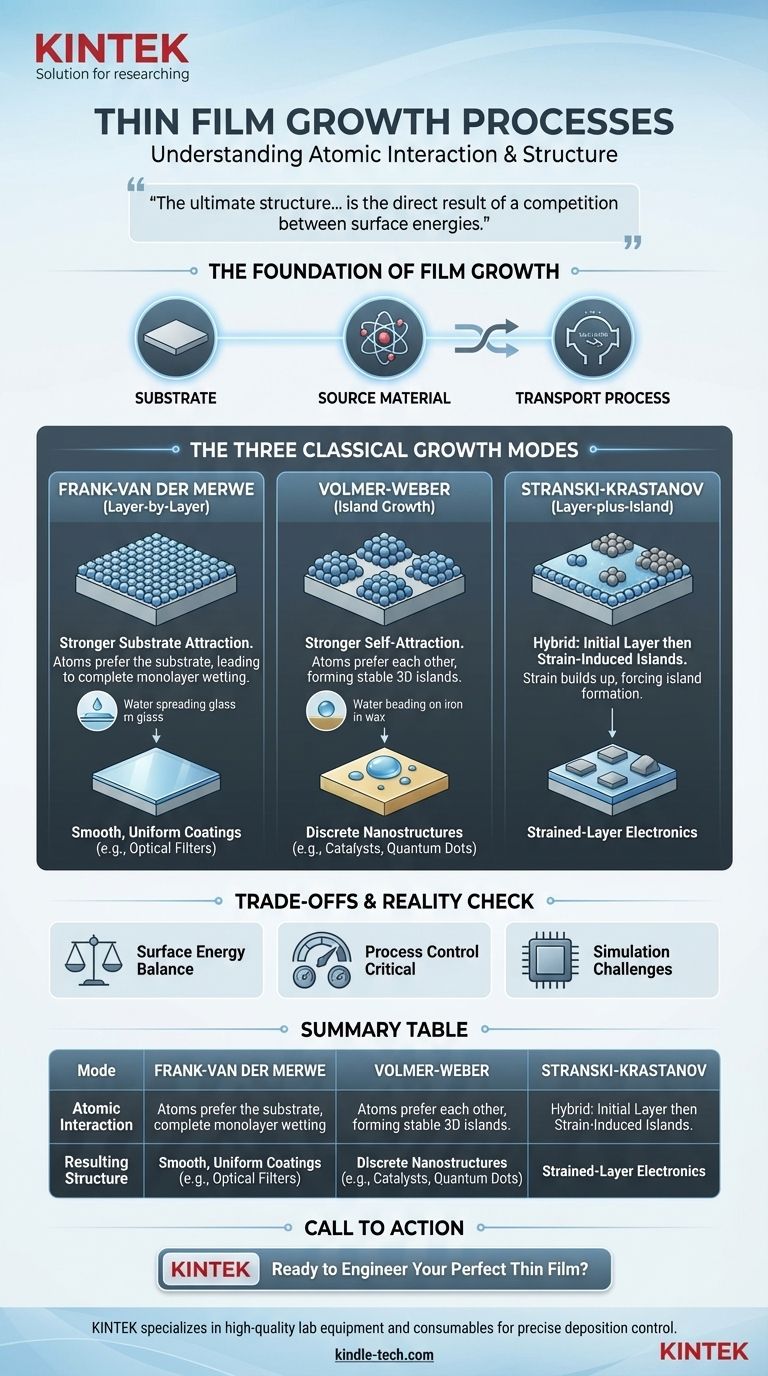

La formation d'une couche mince est régie par l'un des trois modes de croissance principaux qui dictent sa structure et ses propriétés finales. Il s'agit du mode couche par couche (Frank-van der Merwe), du mode îlot (Volmer-Weber) et d'un mode hybride couche plus îlot (Stranski-Krastanov). Le mode spécifique est déterminé par l'interaction énergétique entre les atomes déposés et la surface du substrat.

La structure ultime d'une couche mince n'est pas aléatoire ; elle est le résultat direct d'une compétition entre les énergies de surface. Comprendre si les atomes déposés préfèrent adhérer au substrat ou les uns aux autres est la clé pour contrôler la forme et la fonction finales du film.

Les fondements de la croissance des films

Avant qu'un film puisse croître, trois composants fondamentaux doivent être en place. Ce processus, se déroulant souvent dans une chambre à vide, prépare la scène pour l'assemblage au niveau atomique.

Le Substrat

Le substrat est le matériau de base sur lequel le film est cultivé. Ses propriétés de surface, telles que la structure cristalline et la propreté, sont critiques car elles fournissent le modèle pour le dépôt.

Le Matériau Source

La source, ou matériau cible, est la substance qui formera la couche mince. Une technique de dépôt, telle que le pulvérisation cathodique (sputtering), est utilisée pour éjecter des atomes de cette source.

Le Processus de Transport

Ces atomes éjectés sont transportés de la source au substrat. Ce voyage, souvent à travers un vide ou un gaz à basse pression, se termine lorsque les atomes arrivent à la surface du substrat avec une certaine énergie.

Les Trois Modes de Croissance Classiques

Une fois qu'un atome se pose sur le substrat, une interaction critique se produit. L'équilibre entre l'attraction de l'atome pour le substrat par rapport à son attraction pour d'autres atomes du même matériau dicte comment le film va croître.

Frank-van der Merwe (Croissance Couche par Couche)

Ce mode se produit lorsque les atomes déposés sont plus fortement attirés par le substrat qu'ils ne le sont les uns par les autres. Cette forte adhésion favorise le mouillage de la surface.

Chaque atome arrivant préfère se lier au substrat, conduisant à la formation d'une monocouche complète et uniforme avant qu'une deuxième couche ne commence à se former. Ce processus se répète, créant un film continu et atomiquement lisse. Imaginez cela comme de l'eau s'étalant parfaitement sur une vitre très propre.

Volmer-Weber (Croissance par Îlots)

C'est le scénario inverse, où les atomes sont plus fortement attirés les uns par les autres qu'ils ne le sont par le substrat. Les forces de cohésion au sein du matériau déposé sont plus fortes que les forces d'adhésion à la surface.

Au lieu de mouiller la surface, les atomes s'agglomèrent pour former des îlots tridimensionnels stables. Le film croît par la nucléation et la fusion éventuelle (coalescence) de ces îlots. Ceci est analogue à l'eau formant des perles sur une surface cirée et antiadhésive.

Stranski-Krastanov (Croissance Couche plus Îlot)

C'est un mode hybride qui combine les deux autres. Initialement, les atomes ont une attraction plus forte pour le substrat, conduisant à la formation d'une ou plusieurs monocouches parfaites, tout comme dans la croissance de Frank-van der Merwe.

Cependant, à mesure que ces couches initiales se forment, une contrainte s'accumule dans le film en raison des désalignements du réseau cristallin entre le film et le substrat. Pour soulager cette énergie de contrainte, le mode de croissance change, et le film commence à former des îlots 3D sur la couche plane initiale.

Comprendre les Compromis : Théorie vs Réalité

Bien que ces trois modes fournissent un cadre théorique clair, l'obtention d'un mode de croissance souhaité en pratique présente des défis importants.

Le Rôle de l'Énergie de Surface

Le choix entre les modes de croissance est fondamentalement une question de minimisation de l'énergie totale du système. C'est un équilibre entre l'énergie de surface du substrat, l'énergie de surface du film et l'énergie de l'interface entre eux. La modification du substrat ou des conditions de dépôt peut modifier cet équilibre.

Le Contrôle du Processus est Crucial

Des facteurs tels que la température du substrat, le taux de dépôt et la pression de fond peuvent influencer la mobilité des adatoms et les coefficients de sticking. Un processus destiné à une croissance couche par couche peut facilement dégénérer en formation d'îlots si les conditions ne sont pas contrôlées avec précision.

Le Défi de la Simulation

Prédire la croissance des films est coûteux en calcul. Bien que des méthodes comme la dynamique moléculaire (DM) puissent modéliser les interactions atomiques, elles sont chronophages et ont du mal à capturer parfaitement la physique complexe de la formation et de la rupture des liaisons sur des échelles de temps pratiques, rendant la validation expérimentale essentielle.

Faire le Bon Choix pour Votre Objectif

L'application souhaitée dicte le mode de croissance que vous devez cibler. Les propriétés finales du film — qu'elles soient optiques, électriques ou mécaniques — sont une conséquence directe de sa nanostructure.

- Si votre objectif principal est un revêtement parfaitement lisse et uniforme (par exemple, filtres optiques, barrières de protection) : Vous devriez viser la croissance de Frank-van der Merwe en choisissant une combinaison substrat/matériau avec une forte adhésion interfaciale.

- Si votre objectif principal est de créer des nanostructures discrètes (par exemple, catalyseurs, points quantiques) : Vous devriez exploiter la croissance de Volmer-Weber ou de Stranski-Krastanov pour former intentionnellement des îlots 3D contrôlés.

- Si votre objectif principal est un film contraint pour l'électronique avancée : Vous pouvez utiliser les couches initiales, fortement contraintes, formées lors de la croissance de Stranski-Krastanov avant que l'îlotage ne commence.

En comprenant les principes fondamentaux de l'interaction atomique, vous pouvez passer du simple dépôt d'un matériau à l'ingénierie intentionnelle d'une couche mince avec la structure précise nécessaire à votre objectif.

Tableau Récapitulatif :

| Mode de Croissance | Interaction Atomique | Structure du Film Résultante | Applications Courantes |

|---|---|---|---|

| Frank-van der Merwe (Couche par Couche) | Les atomes préfèrent le substrat | Couches lisses, uniformes et continues | Revêtements optiques, barrières de protection |

| Volmer-Weber (Croissance par Îlots) | Les atomes préfèrent les uns les autres | Îlots 3D qui coalescent | Catalyseurs, points quantiques |

| Stranski-Krastanov (Couche plus Îlot) | Croissance initiale en couche, puis îlotage dû à la contrainte | Couche plate avec des îlots 3D au-dessus | Électronique à couches contraintes |

Prêt à concevoir la couche mince parfaite pour votre recherche ou votre production ? Le bon mode de croissance est essentiel pour obtenir les propriétés optiques, électriques ou mécaniques souhaitées dans votre produit final. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité — des cibles de pulvérisation aux substrats et composants de vide — dont vous avez besoin pour contrôler précisément votre processus de dépôt. Laissez nos experts vous aider à sélectionner les outils idéaux pour atteindre vos objectifs en science des matériaux. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique de couche mince !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD