Bien que loués pour leur transfert de chaleur et de masse supérieur, les réacteurs à lit fluidisé (RLF) ne sont pas une solution universelle et présentent des limites opérationnelles importantes. Les principaux inconvénients découlent de leur dynamique des fluides complexe, entraînant des défis tels que l'érosion des composants internes, la perte de fines particules et des coûts énergétiques plus élevés associés au gaz fluidisant.

La force fondamentale d'un réacteur à lit fluidisé — sa capacité à faire comporter aux particules solides comme un fluide turbulent — est simultanément la source de ses limitations les plus significatives. La gestion de ces comportements physiques inhérents constitue le défi central de la conception et de l'exploitation d'un RLF.

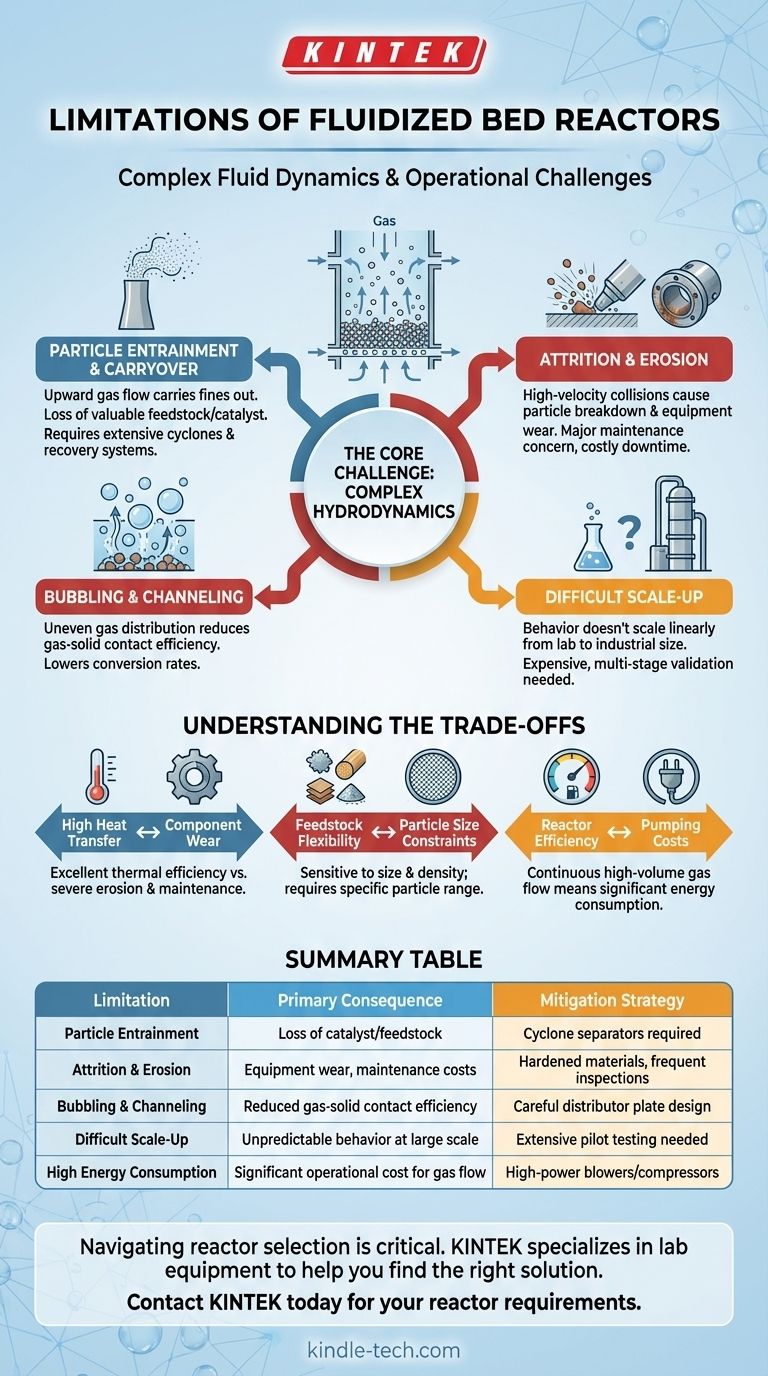

Le défi principal : l'hydrodynamique complexe

La nature turbulente et mélangée d'un lit fluidisé crée un environnement opérationnel exigeant. Contrairement à un lit fixe simple où les particules sont statiques, le mouvement constant dans un RLF introduit plusieurs points de défaillance potentiels et des inefficacités.

Entraînement et entraînement des particules (Carryover)

L'écoulement ascendant du gaz fluidisant peut facilement entraîner des particules fines hors du lit du réacteur. Ce phénomène, connu sous le nom d'entraînement ou de carryover, entraîne la perte de matière première ou de catalyseur précieux.

Pour gérer cela, les systèmes RLF nécessitent des équipements en aval étendus, généralement un ou plusieurs cyclones, pour séparer et récupérer ces particules entraînées, ce qui ajoute un coût d'investissement et une complexité considérables.

Attrition et érosion

Les collisions constantes à haute vitesse entre les particules et entre les particules et les parois du réacteur provoquent deux problèmes distincts. L'attrition est le processus par lequel les particules elles-mêmes se décomposent en fines particules plus petites, aggravant le problème d'entraînement.

L'érosion est l'usure mécanique des composants internes du réacteur, des tubes de transfert de chaleur et de la tuyauterie en aval. C'est une préoccupation majeure en matière de maintenance qui peut entraîner des temps d'arrêt coûteux et nécessite l'utilisation de matériaux durcis spécialisés.

Bullage et canalisation

Le gaz fluidisant ne se répartit pas toujours uniformément dans tout le lit solide. Il peut fusionner en grosses bulles qui montent rapidement à travers le lit, contournant efficacement les particules solides.

Ce bullage ou cette canalisation réduit considérablement l'efficacité du contact entre le gaz et les solides, sapant l'objectif principal du réacteur et diminuant les taux de conversion. Pour éviter cela, une conception soignée de la plaque de distribution et un contrôle opérationnel sont nécessaires.

Complexité de la mise à l'échelle

Le comportement hydrodynamique d'un RLF ne se met pas à l'échelle de manière simple et linéaire. Une conception qui fonctionne parfaitement dans un petit réacteur de laboratoire ou pilote peut présenter un comportement de bullage ou de canalisation complètement différent et imprévisible à l'échelle industrielle.

Cela fait de la mise à l'échelle d'un RLF un processus complexe et coûteux, nécessitant souvent plusieurs étapes pilotes intermédiaires pour valider la conception et atténuer les risques.

Comprendre les compromis

Le choix d'un RLF implique l'acceptation d'une série de compromis. Les avantages que vous gagnez dans un domaine créent souvent des défis directs dans un autre.

Transfert de chaleur élevé contre usure des composants

Le mouvement des particules même qui garantit un excellent transfert de chaleur et un profil de température uniforme dans tout le réacteur est le même mouvement qui provoque une érosion sévère. Vous échangez la simplicité opérationnelle et la longévité des composants contre l'efficacité thermique.

Flexibilité des matières premières contre contraintes sur la taille des particules

Bien que les RLF puissent être adaptés à diverses matières premières comme la biomasse ou les plastiques, ils sont sensibles à la taille et à la densité des particules. Les particules doivent se situer dans une plage spécifique pour être fluidisées correctement. Si elles sont trop grosses ou trop denses, elles ne se soulèveront pas ; si elles sont trop petites ou trop légères, elles seront immédiatement entraînées hors du réacteur.

Efficacité du réacteur contre coûts de pompage

Le maintien de l'état de fluidisation nécessite un flux de gaz continu et volumineux, qui doit être entraîné par des soufflantes ou des compresseurs puissants. Cela se traduit directement par une consommation d'énergie importante et continue, représentant une composante majeure du coût opérationnel du réacteur.

Un RLF est-il adapté à votre application ?

Votre décision doit être basée sur une évaluation lucide de vos principaux objectifs techniques et économiques.

- Si votre objectif principal est de maximiser le transfert de chaleur et de masse pour une réaction fortement exothermique ou endothermique : Un RLF est un candidat solide, mais vous devez prévoir des systèmes de séparation de particules robustes (cyclones) et des matériaux résistants à l'érosion.

- Si votre objectif principal est de minimiser la complexité opérationnelle et les coûts de maintenance : Un réacteur à lit fixe ou à lit mobile pourrait être un choix plus approprié, car ils évitent les défis de la fluidisation, bien qu'avec des taux de transfert de chaleur inférieurs.

- Si vous travaillez avec une matière première présentant une distribution de taille de particules large ou incohérente : Vous devez prévoir une préparation importante de la matière première (par exemple, broyage et tamisage) ou envisager un autre type de réacteur plus tolérant aux variations de taille.

Comprendre ces limites vous permet de concevoir, de budgétiser et d'exploiter correctement un système à lit fluidisé, en exploitant sa puissance tout en atténuant ses risques inhérents.

Tableau récapitulatif :

| Limitation | Conséquence principale | Stratégie d'atténuation |

|---|---|---|

| Entraînement des particules | Perte de catalyseur/matière première | Séparateurs cycloniques requis |

| Attrition et érosion | Usure de l'équipement, coûts de maintenance | Matériaux durcis, inspections fréquentes |

| Bullage et canalisation | Efficacité réduite du contact gaz-solide | Conception soignée de la plaque de distribution |

| Complexité de la mise à l'échelle | Comportement imprévisible à grande échelle | Tests pilotes approfondis nécessaires |

| Consommation énergétique élevée | Coût opérationnel important pour le débit de gaz | Soufflantes/compresseurs haute puissance |

Naviguer dans les complexités du choix du réacteur est essentiel pour le succès de votre laboratoire. Les défis liés à l'entraînement des particules, à l'érosion et à la mise à l'échelle mis en évidence pour les réacteurs à lit fluidisé nécessitent des conseils d'experts et des équipements fiables.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, au service des besoins des laboratoires. Notre équipe peut vous aider à choisir le bon système de réacteur pour votre application spécifique, garantissant des performances et une efficacité optimales. Laissez-nous vous fournir l'équipement durable et haute performance que votre recherche exige.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de réacteur et trouver une solution robuste pour votre laboratoire.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Comment le contrôle de la température d'une étuve de laboratoire affecte-t-il les catalyseurs bimétalliques ? Assurer une dispersion optimale des métaux

- Quels sont les changements dans le quartz lors du chauffage et les effets possibles sur la production de silicium ? | Gestion de la transformation du quartz

- Comment tester les diamants CVD ? Découvrez les méthodes scientifiques pour une identification définitive.

- Quelles sont les différentes méthodes de contrôle de la température dans un four à résistance ? Maîtriser la gestion thermique de précision

- Quelles gammes de températures sont généralement associées aux congélateurs à ultra-basse température ? Préserver les échantillons de -40°C à -86°C

- Quelle est l'épaisseur du revêtement par pulvérisation cathodique d'or ? Optimisez la préparation de vos échantillons MEB pour des images claires

- L'utilisation de la biomasse comme combustible de remplacement est-elle toujours une option durable ? Décryptage de la dette carbone et des compromis environnementaux

- Quel est le but du meulage des échantillons d'alliage N10276 avec du papier de verre au carbure de silicium de 1000 mesh ? Assurer des données de corrosion fiables