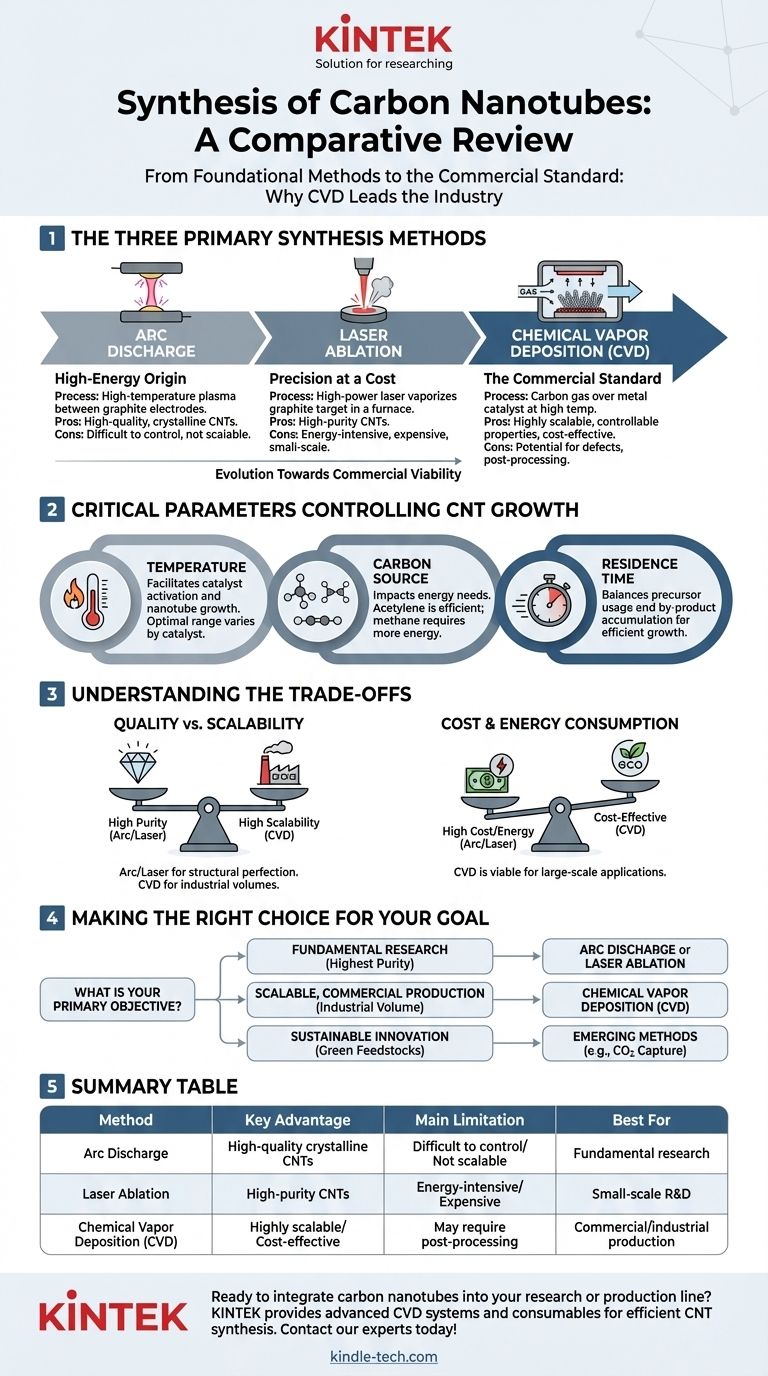

Pendant des décennies, la synthèse des nanotubes de carbone (NTC) a été réalisée à l'aide de trois techniques principales : la décharge à arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que les deux premières méthodes aient été fondamentales, le dépôt chimique en phase vapeur (CVD) est le processus dominant et le plus viable commercialement utilisé aujourd'hui en raison de sa scalabilité supérieure et de son contrôle sur la structure du produit final.

Le défi central dans la synthèse des nanotubes de carbone n'est pas simplement de les créer, mais de le faire avec la qualité désirée, à un coût raisonnable et à une échelle qui réponde à la demande industrielle. Bien que les méthodes plus anciennes produisent des NTC de haute pureté, la CVD offre le meilleur équilibre global pour la plupart des applications modernes.

Les trois principales méthodes de synthèse

Comprendre l'évolution de la synthèse des NTC permet de contextualiser pourquoi la CVD est devenue la norme industrielle. Chaque méthode fonctionne sur un principe différent, offrant un ensemble distinct d'avantages et d'inconvénients.

Décharge à arc : L'origine à haute énergie

La méthode de la décharge à arc a été l'une des premières techniques utilisées pour produire des NTC. Elle implique la création d'un arc plasma à haute température entre deux électrodes en graphite dans une atmosphère de gaz inerte.

La chaleur intense vaporise le carbone de l'anode, qui se condense ensuite pour former des NTC sur la cathode plus froide. Bien que capable de produire des nanotubes cristallins de haute qualité, le processus est difficile à contrôler et ne s'adapte pas efficacement à la production de masse.

Ablation laser : La précision à un coût

Similaire à la décharge à arc, l'ablation laser utilise une énergie élevée pour créer des NTC. Un laser de haute puissance est dirigé vers une cible en graphite à l'intérieur d'un four à haute température, vaporisant le carbone.

Un gaz inertiel balaye le carbone vaporisé de la zone chaude vers une surface plus froide où les NTC se développent. Cette méthode produit des NTC de haute pureté mais est extrêmement énergivore et coûteuse, limitant son utilisation aux applications de recherche à petite échelle.

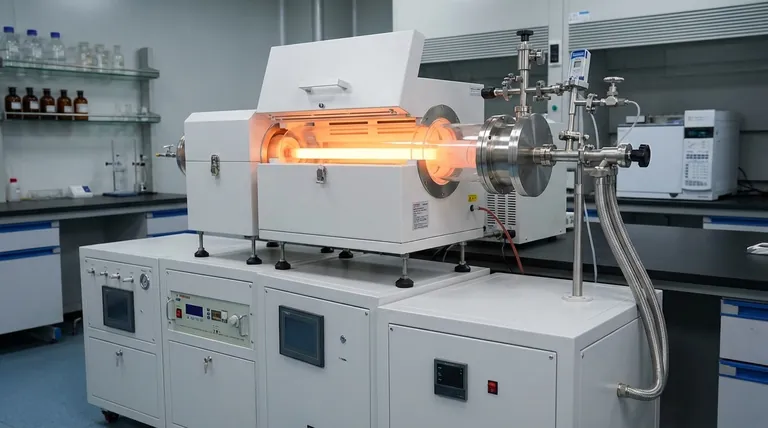

Dépôt chimique en phase vapeur (CVD) : La norme commerciale

La CVD est le cheval de bataille de l'industrie moderne des NTC. Dans ce processus, un gaz contenant du carbone (une matière première hydrocarbonée) est passé sur un substrat recouvert d'un catalyseur métallique à hautes températures.

Le catalyseur décompose les molécules d'hydrocarbures, et les atomes de carbone libérés s'assemblent en structures de nanotubes. L'avantage clé de la CVD est sa scalabilité et la capacité de contrôler les propriétés des NTC comme le diamètre, la longueur et l'alignement en ajustant les paramètres du processus.

Paramètres critiques contrôlant la croissance des NTC

Le succès de toute méthode de synthèse, en particulier la CVD, dépend du contrôle précis de plusieurs paramètres de fonctionnement clés. Ces variables influencent directement la qualité, le rendement et le coût du produit final.

Le rôle de la température

La température est un facteur critique. Elle doit être suffisamment élevée pour faciliter la décomposition catalytique de la source de carbone et favoriser la croissance de la structure du nanotube. La température optimale varie en fonction du catalyseur spécifique et de la matière première carbonée utilisés.

Choisir une source de carbone

Le choix de la matière première carbonée a un impact significatif sur les besoins énergétiques. Des gaz comme le méthane nécessitent plus d'énergie pour la conversion thermique en précurseurs de NTC par rapport à l'éthylène ou à l'acétylène.

L'acétylène est particulièrement efficace car il peut agir comme un précurseur direct de NTC sans nécessiter d'énergie supplémentaire significative, faisant du choix de la matière première une considération économique et énergétique clé.

Optimisation du temps de séjour

Le temps de séjour – la durée pendant laquelle la source de carbone reste dans la zone de réaction – doit être soigneusement équilibré. Si le temps est trop court, la source de carbone est gaspillée. S'il est trop long, des sous-produits peuvent s'accumuler et inhiber la croissance ultérieure. Un temps de séjour optimal est crucial pour un taux de croissance élevé et efficace.

Comprendre les compromis

Aucune méthode de synthèse n'est parfaite. Le choix implique toujours un compromis entre la qualité des nanotubes, la scalabilité du processus et le coût global.

Qualité vs. Scalabilité

La décharge à arc et l'ablation laser sont connues pour produire des NTC avec un degré élevé de perfection structurelle et peu de défauts. Cependant, ces méthodes sont notoirement difficiles à adapter à des volumes industriels.

La CVD, en revanche, est hautement scalable mais peut produire des NTC avec une gamme plus large de diamètres et un potentiel plus élevé de défauts. Une purification post-traitement est souvent nécessaire, ajoutant une étape au flux de travail.

Coût et consommation d'énergie

Les apports énergétiques élevés pour l'ablation laser et la décharge à arc les rendent intrinsèquement coûteux. La CVD est généralement plus économe en énergie et plus rentable, en particulier pour la production à grande échelle, ce qui en fait le seul choix viable pour les applications commerciales comme les composites, les batteries et l'électronique.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final. Comprendre votre objectif principal clarifiera l'approche la plus logique et la plus efficace pour vos besoins.

- Si votre objectif principal est la recherche fondamentale nécessitant des échantillons de la plus haute pureté : La décharge à arc ou l'ablation laser conviennent pour produire de petits lots de haute qualité où le coût n'est pas la contrainte principale.

- Si votre objectif principal est la production commerciale et scalable pour des applications industrielles : Le dépôt chimique en phase vapeur (CVD) est la voie établie et la plus pratique pour la fabrication de grands volumes de NTC.

- Si votre objectif principal est l'innovation durable et les matériaux de nouvelle génération : L'exploration de méthodes émergentes utilisant des matières premières "vertes" comme le CO2 capturé ou la pyrolyse du méthane sera essentielle pour le développement futur.

En fin de compte, la compréhension de ces méthodes et de leurs compromis inhérents vous permet de sélectionner la voie optimale pour transformer le carbone en matériaux avancés.

Tableau récapitulatif :

| Méthode | Avantage clé | Principale limitation | Idéal pour |

|---|---|---|---|

| Décharge à arc | NTC cristallins de haute qualité | Difficile à contrôler, non scalable | Recherche fondamentale |

| Ablation laser | NTC de haute pureté | Énergivore, coûteux | R&D à petite échelle |

| Dépôt chimique en phase vapeur (CVD) | Hautement scalable, rentable | Peut nécessiter un post-traitement | Production commerciale/industrielle |

Prêt à intégrer les nanotubes de carbone dans votre recherche ou votre ligne de production ? La bonne méthode de synthèse est essentielle à votre succès. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables – y compris les systèmes CVD – nécessaires à une synthèse de NTC efficace et scalable. Nos experts peuvent vous aider à sélectionner la configuration idéale pour atteindre vos objectifs de qualité, de volume et de coût. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir votre innovation.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore