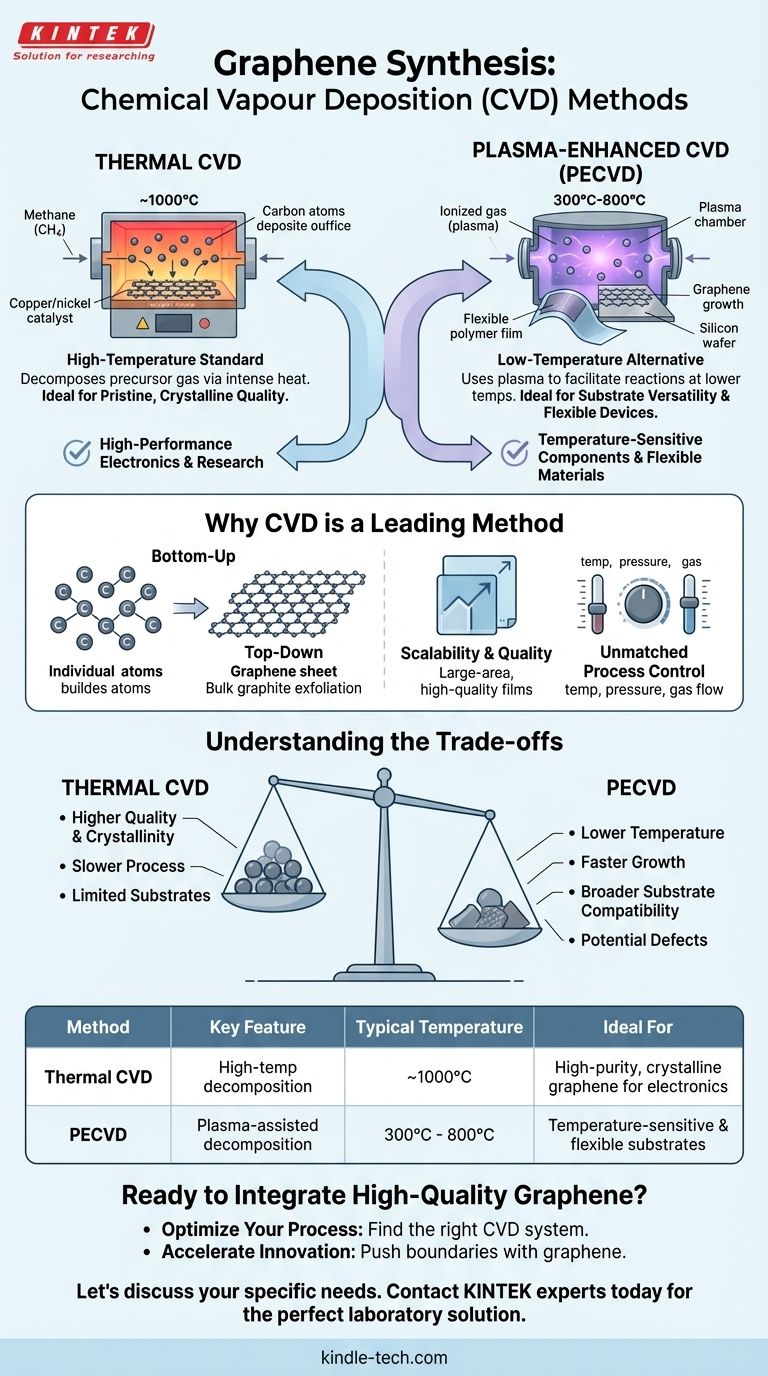

Pour produire du graphène de haute qualité, les deux principales méthodes de dépôt chimique en phase vapeur (CVD) sont la CVD thermique et la CVD assistée par plasma (PECVD). La CVD thermique utilise des températures extrêmement élevées pour décomposer un gaz contenant du carbone, permettant aux atomes de carbone de s'organiser en un réseau de graphène sur une surface catalytique. En revanche, la PECVD utilise un plasma pour décomposer le gaz précurseur, ce qui permet au processus de se dérouler à des températures significativement plus basses.

Le choix entre la CVD thermique et la CVD assistée par plasma est une décision stratégique qui équilibre le besoin d'une qualité cristalline immaculée avec les exigences d'un traitement à basse température et de la polyvalence du substrat.

Pourquoi la CVD est une méthode de pointe pour la production de graphène

Le dépôt chimique en phase vapeur n'est pas seulement une méthode parmi d'autres ; il est devenu la norme d'or pour produire le type de graphène requis pour les applications avancées. Cela est dû à son approche fondamentale "ascendante".

L'avantage "ascendant"

Contrairement aux méthodes "descendantes" comme l'exfoliation, qui commencent avec un matériau en vrac (graphite) et le décomposent, la CVD construit le graphène atome par atome. Cette approche constructive offre un degré de contrôle inégalé sur le produit final.

Évolutivité et qualité

La CVD est devenue la technique la plus fiable pour synthétiser des films de graphène monocouches ou à quelques couches de grande surface et de haute qualité. Cette évolutivité est essentielle pour faire passer le graphène des curiosités de laboratoire aux produits commercialement viables dans l'électronique et la science des matériaux.

Contrôle inégalé du processus

En ajustant soigneusement les paramètres de dépôt comme la température, la pression et le débit de gaz, la CVD permet un contrôle précis des caractéristiques finales du graphène. Cela inclut sa composition chimique, sa structure cristalline, le nombre de couches et la taille des grains.

Décortiquer les méthodes CVD fondamentales

Bien que la CVD thermique et la CVD assistée par plasma appartiennent à la même famille, leurs principes de fonctionnement conduisent à des forces et des applications différentes.

CVD thermique : la norme à haute température

La CVD thermique est la méthode la plus établie pour produire du graphène d'une pureté exceptionnelle. Le processus implique l'introduction d'un gaz hydrocarboné, tel que le méthane, dans un four chauffé à environ 1000°C.

À cette température élevée, les molécules de gaz se décomposent et les atomes de carbone se déposent sur un substrat métallique catalytique, généralement une feuille de cuivre ou de nickel. Ces atomes s'auto-assemblent ensuite en la structure en réseau hexagonal du graphène. Le résultat est un film hautement cristallin avec un minimum de défauts.

CVD assistée par plasma (PECVD) : l'alternative à basse température

La PECVD atteint le même objectif – décomposer un gaz précurseur – mais sans dépendre uniquement d'une chaleur intense. Au lieu de cela, elle utilise un champ électromagnétique pour créer un plasma, un gaz ionisé qui contient des espèces hautement réactives.

Ces espèces réactives facilitent les réactions chimiques nécessaires à des températures beaucoup plus basses, souvent entre 300°C et 800°C. Cela ouvre la porte au dépôt de graphène sur un plus large éventail de matériaux.

Comprendre les compromis

La décision d'utiliser une méthode plutôt qu'une autre est régie par un ensemble clair de compromis techniques.

Qualité vs. Température

Le principal compromis est entre la qualité cristalline et la température de traitement. Le processus lent et à haute température de la CVD thermique produit généralement un graphène de meilleure qualité, plus ordonné, avec des domaines cristallins plus grands et moins de défauts.

La PECVD, bien qu'efficace, peut parfois introduire plus de défauts structurels en raison de l'environnement plasma énergétique et des vitesses de croissance plus rapides.

Compatibilité du substrat

C'est l'avantage le plus significatif de la PECVD. La chaleur extrême de la CVD thermique limite son utilisation aux substrats qui peuvent supporter des températures d'environ 1000°C.

La température de fonctionnement plus basse de la PECVD la rend compatible avec une gamme beaucoup plus large de substrats, y compris ceux qui sont sensibles à la température, tels que certaines tranches de silicium, des polymères et des plastiques flexibles.

Complexité du processus

Alors que la CVD thermique nécessite un four à haute température, les systèmes PECVD sont intrinsèquement plus complexes en raison de la nécessité d'un équipement de génération et de contrôle du plasma. Cependant, la consommation d'énergie plus faible de la PECVD peut être un avantage significatif dans les environnements industriels à grande échelle.

Choisir la bonne méthode pour votre application

Votre choix final dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est la recherche fondamentale ou l'électronique haute performance : La CVD thermique est le choix standard pour produire les couches de graphène les plus pures et sans défauts requises pour des propriétés électroniques optimales.

- Si votre objectif principal est l'intégration avec des composants sensibles à la température : La CVD assistée par plasma est le choix nécessaire, car elle permet la croissance directe du graphène sur des matériaux qui seraient détruits par les processus thermiques.

- Si votre objectif principal est le développement de dispositifs flexibles ou de matériaux composites : La PECVD offre la capacité cruciale de déposer du graphène directement sur des films polymères et d'autres substrats flexibles.

En fin de compte, comprendre le compromis fondamental entre la perfection cristalline et la flexibilité de traitement est la clé de la maîtrise de la synthèse du graphène.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Température typique | Idéal pour |

|---|---|---|---|

| CVD thermique | Décomposition de gaz à haute température | ~1000°C | Graphène de haute pureté, cristallin pour l'électronique |

| CVD assistée par plasma (PECVD) | Décomposition assistée par plasma | 300°C - 800°C | Substrats sensibles à la température et flexibles |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ?

Le choix de la méthode CVD est essentiel au succès de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire précis et du soutien expert nécessaires à la synthèse de matériaux avancés.

- Optimisez votre processus : Obtenez le bon système CVD pour votre application spécifique, que vous ayez besoin de la pureté ultime de la CVD thermique ou de la polyvalence de la PECVD.

- Accélérez l'innovation : De la recherche fondamentale à l'électronique flexible, nos solutions vous aident à repousser les limites de ce qui est possible avec le graphène.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces