En métallurgie des poudres, le frittage n'est pas une action unique, mais un processus thermique précis en plusieurs étapes. Il transforme une forme de poudre métallique compactée et fragile — connue sous le nom de « compact vert » — en un composant solide et structurellement sain en le chauffant dans un four à atmosphère contrôlée à une température juste en dessous du point de fusion du métal principal. Cette chaleur provoque la fusion métallurgique des particules de poudre individuelles, créant une masse solide.

La méthode de base du frittage est un parcours soigneusement contrôlé à travers différentes zones de température dans un four. Ce processus crée systématiquement des liaisons atomiques entre les particules de poudre, augmentant la densité et la résistance de la pièce sans jamais faire fondre le matériau.

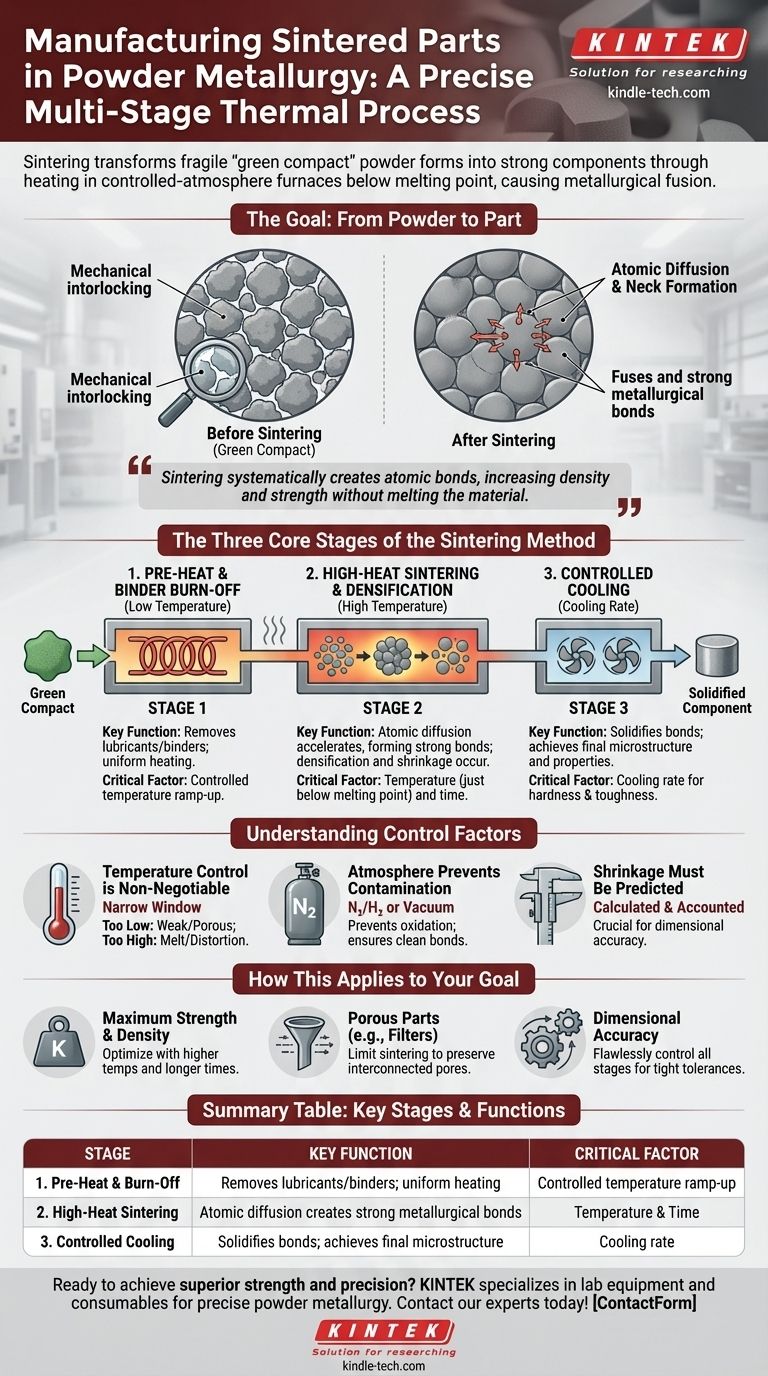

L'objectif du frittage : de la poudre à la pièce

Le but fondamental du frittage est d'apporter résistance et intégrité à une pièce de poudre compactée. Avant le frittage, le composant n'est maintenu ensemble que par l'imbrication mécanique des particules pressées et est assez cassant.

Le mécanisme de liaison

Pensez à la façon dont les glaçons dans un verre d'eau commencent à fusionner à leurs points de contact. Le frittage fonctionne sur un principe similaire, mais à l'échelle microscopique par un processus appelé diffusion atomique.

À haute température, les atomes des particules adjacentes migrent à travers les frontières, formant des « cols » aux points de contact. Ces cols se développent avec le temps, rapprochant les particules, réduisant l'espace poreux et créant de solides liaisons métallurgiques.

Un voyage, pas un événement

Le processus de frittage est effectué dans un four long et continu avec différentes zones de température. Cela permet un contrôle précis du cycle de chauffage et de refroidissement, ce qui est essentiel pour obtenir les propriétés finales souhaitées du composant.

Les trois étapes fondamentales de la méthode de frittage

La méthode de fabrication peut être décomposée en trois étapes critiques qui se produisent lorsque la pièce traverse le four.

Étape 1 : Préchauffage et élimination du liant

Lorsque le compact vert entre dans le four, il passe d'abord par une zone de préchauffage à plus basse température. L'objectif principal ici est d'élever la température de la pièce lentement et uniformément.

Cette étape initiale sert également à brûler tous les lubrifiants ou agents liants qui ont été mélangés à la poudre pour faciliter le processus de compactage. L'élimination correcte de ces matériaux volatils est cruciale pour éviter les défauts dans la pièce finale.

Étape 2 : Frittage à haute température et densification

Ensuite, la pièce passe dans la zone à haute température, où le frittage réel a lieu. La température est maintenue juste en dessous du point de fusion du constituant métallique principal.

Pendant cette étape, la diffusion atomique s'accélère considérablement. Les « cols » entre les particules se développent de manière significative, provoquant la densification et le rétrécissement de la pièce à mesure que les pores entre les particules diminuent. La durée et la température dans cette zone sont les facteurs les plus critiques déterminant la résistance et la densité finales.

Étape 3 : Refroidissement contrôlé

Enfin, la pièce passe dans une zone de refroidissement. Le taux de refroidissement est soigneusement contrôlé pour solidifier les liaisons métallurgiques nouvellement formées et obtenir la microstructure finale souhaitée, qui dicte des propriétés telles que la dureté et la ténacité. Un refroidissement trop rapide ou trop lent peut introduire des contraintes internes ou entraîner une pièce cassante.

Comprendre les compromis et les facteurs de contrôle

Obtenir un résultat réussi avec le frittage nécessite d'équilibrer plusieurs facteurs concurrents. Une mauvaise gestion de l'une ou l'autre variable peut compromettre l'ensemble du processus.

Le contrôle de la température est non négociable

La « fenêtre » de température de frittage est souvent très étroite. Si la température est trop basse, la liaison sera incomplète, ce qui entraînera une pièce faible et poreuse. Si elle est trop élevée, le matériau peut commencer à fondre, provoquant la déformation de la pièce, la perte de sa forme et de ses dimensions précises.

L'atmosphère prévient la contamination

Le frittage est presque toujours effectué dans une atmosphère strictement contrôlée, telle qu'un mélange azote/hydrogène ou un vide. À haute température, la plupart des métaux s'oxyderont rapidement s'ils sont exposés à l'oxygène. Une atmosphère contrôlée empêche cette oxydation et élimine les oxydes existants, assurant des liaisons propres et solides entre les particules.

Le retrait doit être prédit

L'augmentation de la densité pendant le frittage s'accompagne d'une quantité prévisible de retrait. Cela doit être calculé avec précision et pris en compte lors de la conception de l'outillage initial et du compact vert. Ne pas le faire entraînera une pièce finale en dehors des tolérances dimensionnelles.

Comment cela s'applique à votre objectif

Comprendre la méthode de frittage permet aux ingénieurs de spécifier les matériaux et les processus pour répondre aux exigences spécifiques des composants.

- Si votre objectif principal est une résistance et une densité maximales : Le processus doit être optimisé avec des températures plus élevées et des temps plus longs dans la zone à haute température pour minimiser la porosité.

- Si votre objectif principal est de créer une pièce poreuse (par exemple, pour des filtres ou des paliers autolubrifiants) : Le processus de frittage est intentionnellement limité pour créer des liaisons solides tout en préservant un réseau de pores interconnectés.

- Si votre objectif principal est la précision dimensionnelle : Chaque étape, du mélange des poudres au refroidissement, doit être contrôlée de manière impeccable pour gérer le retrait et garantir que la pièce finale respecte des tolérances strictes.

En fin de compte, maîtriser la méthode de frittage est ce qui débloque les capacités uniques de la métallurgie des poudres pour créer efficacement des pièces complexes de forme nette.

Tableau récapitulatif :

| Étape | Fonction clé | Facteur critique |

|---|---|---|

| 1. Préchauffage et élimination | Élimine les lubrifiants/liants ; chauffage uniforme. | Augmentation contrôlée de la température. |

| 2. Frittage à haute température | La diffusion atomique crée de solides liaisons métallurgiques. | Température (juste en dessous du point de fusion) et temps. |

| 3. Refroidissement contrôlé | Solidifie les liaisons ; obtient la microstructure finale. | Taux de refroidissement pour contrôler des propriétés comme la dureté. |

Prêt à obtenir une résistance et une précision supérieures dans vos composants frittés ? Le processus de frittage est essentiel à la performance de votre pièce finale. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables qui prennent en charge la métallurgie des poudres de précision, des atmosphères de four au contrôle de la température. Laissez nos experts vous aider à optimiser votre méthode de frittage pour une densité, une résistance ou une précision dimensionnelle maximales. Contactez notre équipe dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion