Pour synthétiser des nanotubes de carbone, les ingénieurs et les scientifiques utilisent principalement trois techniques fondamentales : la décharge à l'arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que la décharge à l'arc et l'ablation laser aient été des méthodes fondamentales, le CVD est devenu le processus commercial dominant en raison de sa meilleure évolutivité et de son contrôle sur le produit final.

Bien que plusieurs méthodes existent, l'industrie s'est largement standardisée sur le dépôt chimique en phase vapeur (CVD). Cela est dû au contrôle inégalé qu'il offre sur les propriétés des nanotubes et constitue la voie la plus viable pour une production à grande échelle et rentable.

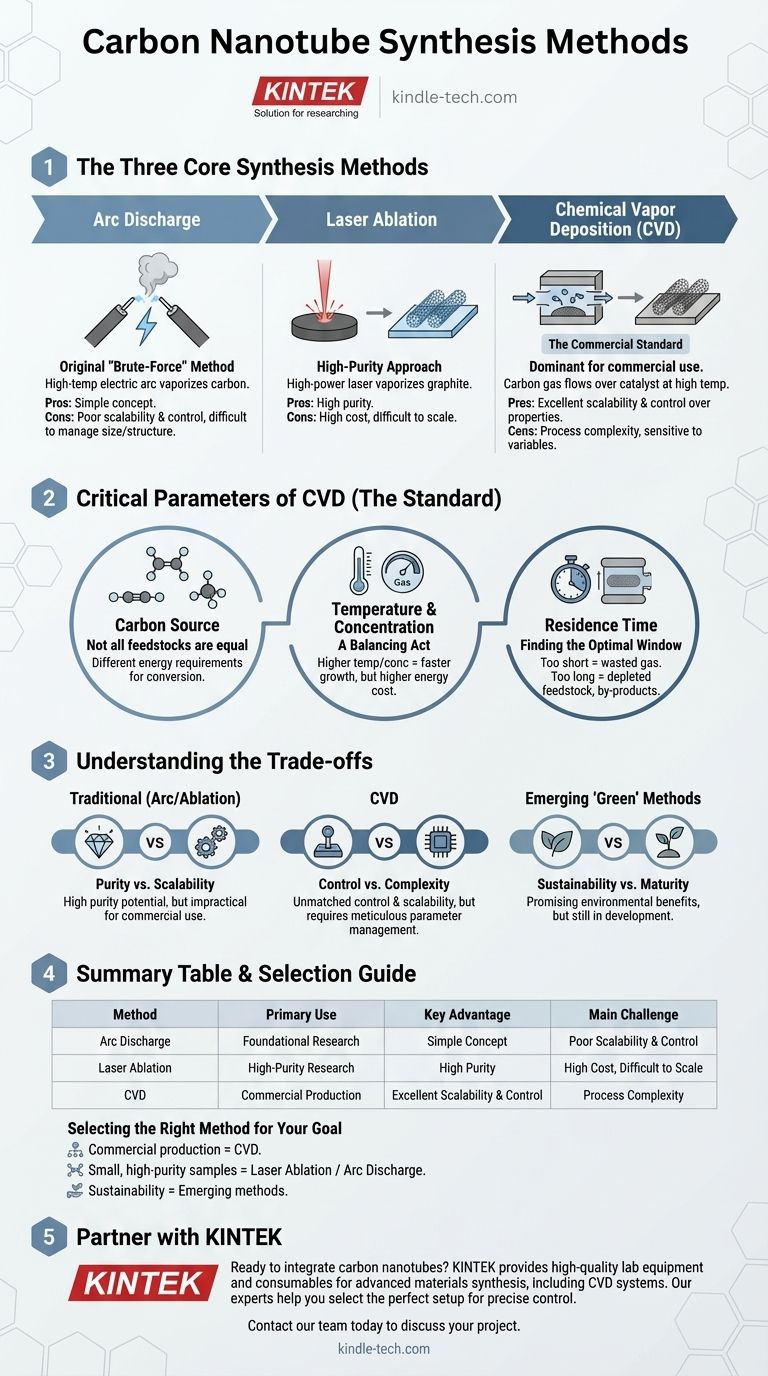

Les Trois Méthodes de Synthèse Fondamentales

Comprendre les différences fondamentales entre les principales techniques de production est essentiel pour apprécier l'évolution de l'industrie. Chaque méthode repose sur un principe différent pour transformer une source de carbone en une nanostructure.

La Décharge à l'Arc : La Méthode Originale

La technique de la décharge à l'arc a été l'une des premières utilisées pour produire des nanotubes de carbone. Elle implique la création d'un arc électrique à haute température entre deux électrodes de carbone, ce qui vaporise le carbone pour former des CNT.

Cette méthode est efficace mais est considérée comme une approche « par la force brute ». Les températures élevées et la configuration complexe rendent difficile le contrôle précis de la taille et de la structure des nanotubes résultants.

L'Ablation Laser : Une Approche de Haute Pureté

Dans l'ablation laser, un laser de haute puissance est dirigé sur une cible de graphite dans un four à haute température. Le laser vaporise le carbone, qui se condense ensuite en nanotubes sur une surface plus froide.

Cette technique est réputée pour produire des nanotubes de carbone de haute pureté. Cependant, comme la décharge à l'arc, c'est un processus coûteux difficile à mettre à l'échelle pour la production de masse.

Le Dépôt Chimique en Phase Vapeur (CVD) : La Norme Commerciale

Le CVD est la méthode la plus utilisée pour la synthèse commerciale des CNT. Le processus implique de faire circuler un gaz contenant du carbone (une matière première) sur un substrat revêtu d'un catalyseur à haute température.

Le catalyseur décompose le gaz carboné, et les atomes de carbone se réassemblent en nanotubes. L'avantage principal du CVD est son haut degré de contrôle ; en gérant soigneusement les paramètres, les fabricants peuvent ajuster le diamètre, la longueur et même les propriétés électroniques des nanotubes.

Paramètres Critiques qui Définissent le Succès

La qualité et l'efficacité de la synthèse des CNT, en particulier avec le CVD, dépendent d'un équilibre délicat entre plusieurs paramètres de fonctionnement. Maîtriser ces variables fait la différence entre un lot à faible rendement et une production très efficace.

La Source de Carbone : Toutes les Matières Premières ne se Valent pas

Le choix du gaz contenant du carbone est essentiel. Les matières premières courantes comprennent l'acétylène, l'éthylène et le méthane.

Ces gaz ont des exigences énergétiques différentes pour la conversion. L'acétylène peut être un précurseur direct des CNT, tandis que l'éthylène et le méthane nécessitent plus d'énergie pour la conversion thermique afin de former les blocs de construction de carbone nécessaires.

Température et Concentration : Un Jeu d'Équilibre

Des températures de synthèse plus élevées et des concentrations plus importantes de la source de carbone peuvent conduire à des vitesses de croissance des CNT plus rapides. C'est parce qu'il y a plus de précurseurs de carbone disponibles pour l'assemblage.

Cependant, cela a un coût. L'augmentation de la température et de la concentration entraîne une consommation d'énergie considérablement plus élevée, créant un arbitrage crucial entre la vitesse de production et le coût opérationnel.

Temps de Séjour : Trouver la Fenêtre Optimale

Le temps de séjour fait référence à la durée pendant laquelle le gaz source de carbone reste dans la chambre de réaction. Ce paramètre doit être optimisé avec précision.

Si le temps de séjour est trop court, la source de carbone est gaspillée car elle n'a pas suffisamment de temps pour s'accumuler et réagir. S'il est trop long, la matière première peut s'épuiser et des sous-produits indésirables peuvent s'accumuler, entravant la croissance.

Comprendre les Compromis

Aucune méthode de synthèse n'est parfaite ; chacune implique une série de compromis. Reconnaître ces compromis est essentiel pour prendre une décision éclairée basée sur vos objectifs spécifiques.

Méthodes Traditionnelles (Arc/Ablation) : Pureté vs. Évolutivité

L'avantage principal de la décharge à l'arc et de l'ablation laser est le potentiel d'un matériau de haute pureté, utile pour certaines applications de recherche.

Le désavantage écrasant est leur manque d'évolutivité, leur coût énergétique élevé et la difficulté à contrôler la forme et la taille finales des nanotubes. Cela les rend peu pratiques pour la plupart des usages commerciaux.

CVD : Contrôle vs. Complexité

La force du CVD réside dans son contrôle et son évolutivité inégalés, ce qui en fait la solution privilégiée pour la production industrielle.

Son principal défi réside dans sa complexité. Le processus est très sensible à une multitude de variables — y compris la température, la pression, les débits de gaz et le choix du catalyseur — qui doivent être gérées méticuleusement pour obtenir des résultats cohérents.

Méthodes Émergentes « Vertes » : Durabilité vs. Maturité

De nouvelles méthodes plus durables sont explorées, telles que l'utilisation du dioxyde de carbone résiduel ou de la pyrolyse du méthane comme matière première.

Ces approches sont prometteuses pour réduire l'impact environnemental de la production de CNT. Cependant, elles ne sont pas encore aussi matures ou largement adoptées que le CVD et nécessitent un développement supplémentaire pour devenir commercialement compétitives.

Choisir la Bonne Méthode pour Votre Objectif

Votre choix de méthode de synthèse doit être guidé par votre objectif final, qu'il s'agisse de production commerciale, de recherche fondamentale ou d'innovation durable.

- Si votre objectif principal est une production à grande échelle et rentable avec des propriétés spécifiques : Le dépôt chimique en phase vapeur (CVD) est la norme de l'industrie incontestée en raison de son évolutivité et de son contrôle.

- Si votre objectif principal est des échantillons petits et de haute pureté pour la recherche fondamentale : L'ablation laser ou la décharge à l'arc peuvent être efficaces, bien qu'elles offrent un mauvais contrôle sur la structure.

- Si votre objectif principal est la durabilité et les processus tournés vers l'avenir : L'étude des méthodes émergentes comme la pyrolyse du méthane ou l'électrolyse à partir de CO2 capturé sera cruciale.

Votre choix de méthode de synthèse est en fin de compte une décision stratégique qui équilibre l'échelle de production, les caractéristiques souhaitées des nanotubes et le coût opérationnel.

Tableau Récapitulatif :

| Méthode | Utilisation Principale | Avantage Clé | Défi Principal |

|---|---|---|---|

| Décharge à l'Arc | Recherche Fondamentale | Concept Simple | Mauvaise Évolutivité & Contrôle |

| Ablation Laser | Recherche de Haute Pureté | Haute Pureté | Coût Élevé, Difficile à Mettre à l'Échelle |

| Dépôt Chimique en Phase Vapeur (CVD) | Production Commerciale | Excellente Évolutivité & Contrôle | Complexité du Processus |

Prêt à intégrer des nanotubes de carbone dans votre recherche ou votre ligne de production ? La bonne méthode de synthèse est essentielle au succès. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables de haute qualité nécessaires à la synthèse de matériaux avancés, y compris les systèmes CVD. Nos experts peuvent vous aider à sélectionner la configuration parfaite pour obtenir un contrôle précis sur les propriétés de vos CNT. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir les objectifs d'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique