Essentiellement, la pyrolyse fonctionne en appliquant de la chaleur à un substrat dans un système fermé et sans oxygène. Les conditions de fonctionnement spécifiques — principalement la température, le taux de chauffage et la durée pendant laquelle les gaz résultants restent dans la zone chaude — ne sont pas fixes mais sont délibérément manipulées pour contrôler les produits finaux.

Le principe fondamental à comprendre est que la pyrolyse n'est pas un processus unique mais un processus ajustable. En ajustant quelques variables clés, vous pouvez contrôler précisément si le processus produit principalement du charbon solide, de la bio-huile liquide ou du gaz combustible.

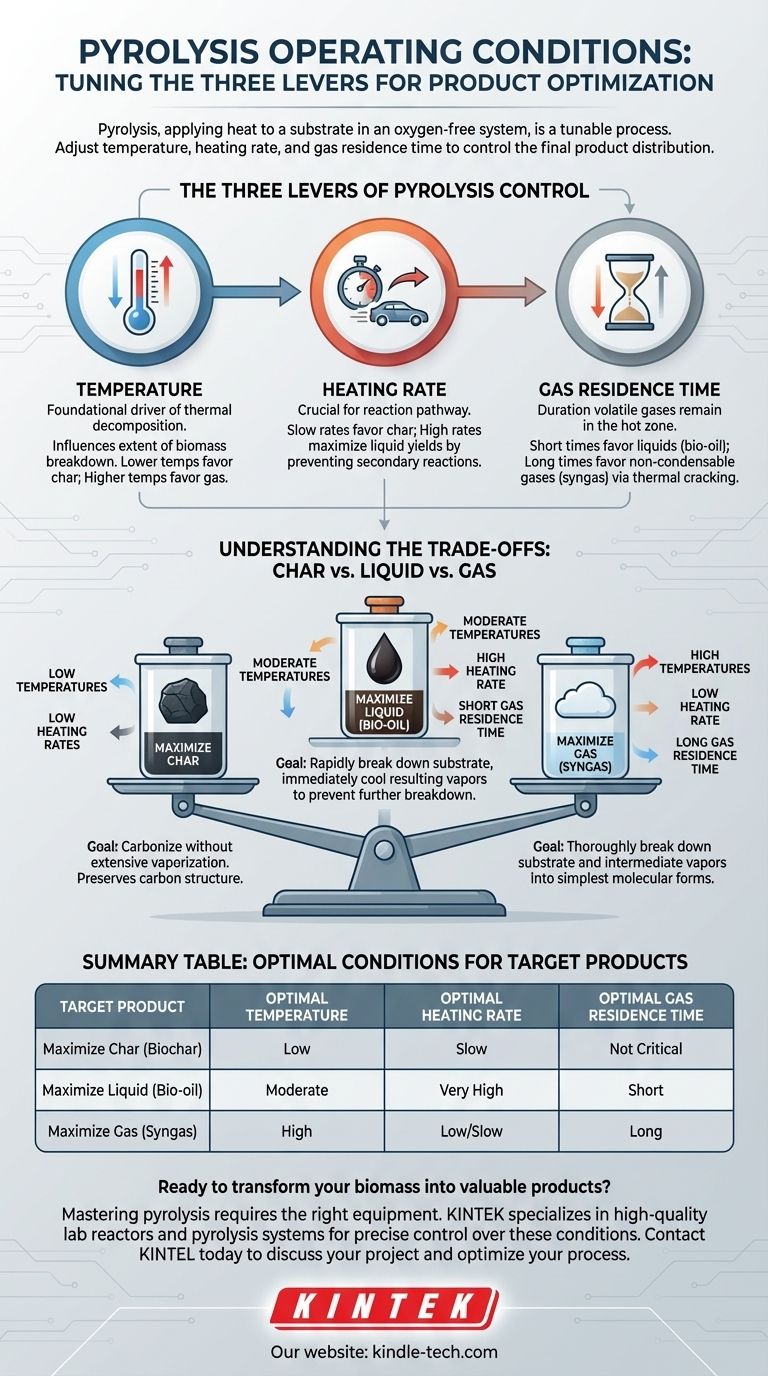

Les trois leviers de contrôle de la pyrolyse

Pour gérer efficacement un processus de pyrolyse, vous devez comprendre l'impact de ses trois principales conditions de fonctionnement. Ces variables agissent de concert pour déterminer la distribution des produits finaux.

Le rôle de la température

La température est le moteur fondamental de la décomposition thermique. Le niveau de chaleur influence directement l'étendue de la décomposition de la biomasse.

Des températures plus basses favorisent une décomposition incomplète, laissant plus de structures de carbone solides intactes. Inversement, des températures très élevées fournissent l'énergie nécessaire pour décomposer les molécules complexes en formes gazeuses les plus simples.

L'importance du taux de chauffage

Le taux de chauffage fait référence à la vitesse à laquelle le substrat est amené à la température de pyrolyse cible. Cette variable est cruciale pour déterminer la voie de réaction primaire.

Un taux de chauffage lent permet au matériau de se décomposer de manière plus contrôlée et séquentielle, ce qui a tendance à favoriser la formation de charbon solide. Un taux de chauffage très élevé provoque une décomposition rapide, presque explosive, ce qui est essentiel pour maximiser les rendements liquides en empêchant les réactions secondaires.

L'impact du temps de séjour des gaz

Le temps de séjour des gaz est la durée pendant laquelle les gaz volatils, fraîchement libérés du substrat en décomposition, restent dans le réacteur chaud.

Un temps de séjour court élimine rapidement ces vapeurs de la chaleur, leur permettant d'être condensées en liquides. Un temps de séjour long les maintient dans la zone chaude, où elles subissent un craquage thermique supplémentaire et se reforment en gaz non condensables plus simples.

Comprendre les compromis : Charbon vs. Liquide vs. Gaz

La relation entre les conditions de fonctionnement et le rendement des produits est un ensemble de compromis. L'optimisation pour une catégorie de produits signifie intrinsèquement une diminution de l'importance des autres.

Comment maximiser le charbon solide

Pour produire la quantité maximale de charbon, l'objectif est de carboniser le matériau sans vaporisation extensive.

Ceci est réalisé avec des basses températures et des faibles taux de chauffage. Cette combinaison élimine lentement les composants volatils tout en préservant la structure carbonée sous-jacente.

Comment maximiser les produits liquides (Bio-huile)

Pour maximiser les produits liquides, le processus doit décomposer rapidement le substrat et refroidir immédiatement les vapeurs résultantes avant qu'elles ne puissent se décomposer davantage.

Cela nécessite des températures moyennes combinées à un taux de chauffage élevé et un temps de séjour des gaz court. Des conceptions de réacteurs comme les systèmes ablatifs, qui « fondent » la biomasse sur une surface chaude, sont conçues pour faciliter ce transfert de chaleur rapide.

Comment maximiser le gaz

Pour produire le plus de gaz, l'objectif est de décomposer complètement non seulement le substrat original, mais aussi les vapeurs intermédiaires en leurs formes moléculaires les plus simples.

Ceci est mieux réalisé avec des températures élevées, un faible taux de chauffage et un long temps de séjour des gaz, donnant à tous les composants un maximum de temps et d'énergie pour se convertir en gaz permanents.

Faire le bon choix pour votre objectif

Votre rendement souhaité dicte les conditions de fonctionnement précises que vous devez mettre en œuvre. Le processus consiste fondamentalement à équilibrer ces variables pour atteindre un résultat spécifique.

- Si votre objectif principal est de produire du biochar : Utilisez des températures basses et des taux de chauffage lents pour favoriser la formation de carbone solide.

- Si votre objectif principal est de créer de la bio-huile : Utilisez des températures modérées, un taux de chauffage très élevé, et assurez-vous que les vapeurs sont éliminées et refroidies rapidement.

- Si votre objectif principal est de générer du syngaz : Combinez des températures élevées avec de longs temps de séjour des gaz pour permettre un craquage thermique complet.

En maîtrisant ces conditions, vous transformez la pyrolyse d'un simple processus en un outil de fabrication précis.

Tableau récapitulatif :

| Produit cible | Température optimale | Taux de chauffage optimal | Temps de séjour optimal des gaz |

|---|---|---|---|

| Maximiser le charbon (Biochar) | Faible | Lent | Non critique |

| Maximiser le liquide (Bio-huile) | Modéré | Très élevé | Court |

| Maximiser le gaz (Syngaz) | Élevé | Faible/Lent | Long |

Prêt à transformer votre biomasse en produits de valeur ?

La maîtrise de la pyrolyse nécessite le bon équipement. KINTEK est spécialisé dans les réacteurs de laboratoire et les systèmes de pyrolyse de haute qualité conçus pour un contrôle précis de la température, du taux de chauffage et du temps de séjour. Que votre objectif soit de produire du biochar, de la bio-huile ou du syngaz, nos experts peuvent vous aider à sélectionner la solution parfaite pour les besoins de R&D ou à l'échelle pilote de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos équipements de laboratoire fiables peuvent optimiser votre processus de pyrolyse.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse