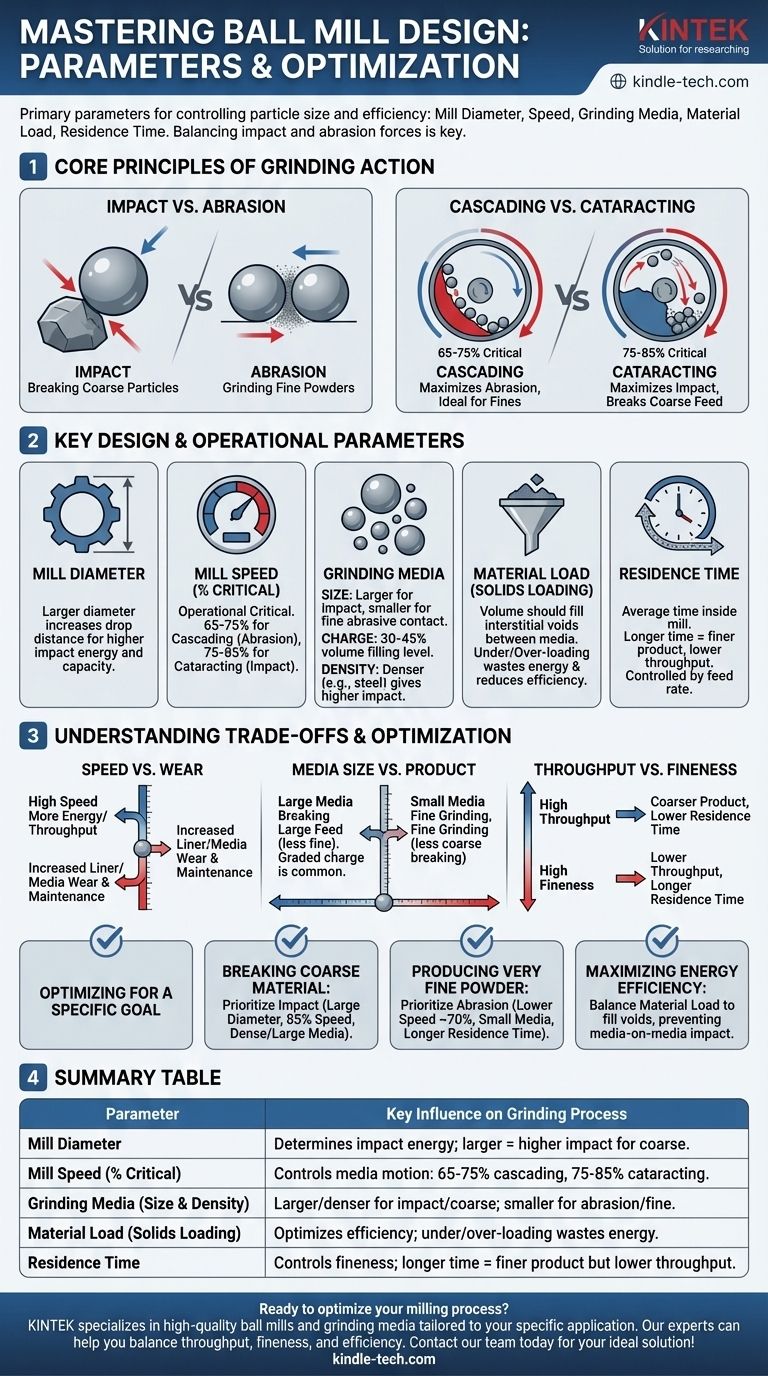

Les principaux paramètres de conception d'un broyeur à boulets sont le diamètre physique du broyeur, sa vitesse de rotation, la taille et le type de média de broyage utilisés, le volume de matière traité (charge solide) et la durée du broyage (temps de résidence). Ces cinq variables sont les leviers fondamentaux que vous pouvez ajuster pour contrôler la taille finale des particules et l'efficacité globale du processus de broyage.

Le défi fondamental dans la conception d'un broyeur à boulets n'est pas seulement de connaître ces paramètres, mais de comprendre comment ils interagissent. Un broyage efficace est un exercice d'équilibre entre les forces d'impact (pour briser les grosses particules) et les forces d'abrasion (pour broyer les poudres fines), et chaque ajustement de paramètre modifie cet équilibre.

Les principes fondamentaux de l'action de broyage

Pour contrôler efficacement un broyeur à boulets, vous devez d'abord comprendre les deux principaux mécanismes de réduction de taille qui se produisent à l'intérieur de la chambre. Chaque paramètre de conception n'est qu'une manière d'influencer ces forces.

Impact contre abrasion

L'impact est la collision forcée des médias de broyage (les boulets) avec la matière, agissant comme des milliers de minuscules coups de marteau. Cette action est la plus efficace pour décomposer les particules grossières plus grandes.

L'abrasion (ou attrition) est l'action de cisaillement et de frottement qui se produit lorsque les boulets glissent et dégringolent les uns contre les autres avec la matière piégée entre eux. C'est la force dominante pour réduire les particules en poudres très fines.

Cascade contre cataracte

Le comportement des médias, dicté par la vitesse du broyeur, détermine quelle force de broyage domine.

La cascade se produit à des vitesses plus faibles, où les boulets dégringolent le long de la charge de média. Cela maximise l'abrasion et est idéal pour produire un produit final fin.

La cataracte se produit à des vitesses plus élevées, où les boulets sont projetés en l'air avant de retomber sur la matière. Cela maximise l'impact et est utilisé pour décomposer rapidement la matière d'alimentation grossière.

Paramètres clés de conception et d'exploitation

Chacun des paramètres suivants doit être considéré par rapport aux autres pour atteindre un objectif de broyage spécifique.

Diamètre du broyeur

Le diamètre de la coque du broyeur est un choix de conception principal. Un diamètre plus grand augmente la distance de chute pour les médias en cataracte, ce qui génère une énergie d'impact beaucoup plus élevée et permet de traiter des tailles d'alimentation plus grandes. C'est un facteur fondamental dans la consommation d'énergie du broyeur et sa capacité globale.

Vitesse du broyeur (Vitesse critique)

C'est le paramètre opérationnel le plus critique. Il est défini comme un pourcentage de la vitesse critique — la vitesse théorique à laquelle les médias seraient plaqués contre la paroi du broyeur par la force centrifuge.

Fonctionner à 65-75 % de la vitesse critique entraîne généralement une action de cascade, favorisant l'abrasion. Augmenter la vitesse à 75-85 % de la vitesse critique induit un mouvement de cataracte, favorisant l'impact.

Média de broyage (Les « boulets »)

Le média est le cœur du processus, et ses propriétés sont cruciales.

Taille du média

La taille du média de broyage dicte le type de broyage. Les médias plus grands créent des forces d'impact plus élevées pour briser les particules grossières, tandis que les médias plus petits créent plus de surface et de points de contact pour le broyage abrasif des poudres fines.

Charge de média (Niveau de remplissage)

C'est le volume du broyeur occupé par le média de broyage, s'étendant généralement de 30 % à 45 %. Une charge trop faible gaspille de l'énergie, tandis qu'une charge trop élevée peut inhiber le mouvement libre des médias, réduisant l'efficacité.

Densité du média

Le média peut être fabriqué à partir d'acier, de céramique ou d'autres matériaux. Les médias plus denses, comme l'acier, délivrent une énergie d'impact par collision beaucoup plus élevée que les médias céramiques plus légers, ce qui les rend plus adaptés aux applications de broyage grossier.

Charge de matière (Charge solide)

Le volume de matière à broyer doit être suffisant pour remplir les espaces vides (vides interstitiels) entre les médias de broyage.

Une sous-charge du broyeur provoque la collision des médias entre eux, entraînant un gaspillage d'énergie et une usure accélérée à la fois des médias et de la garniture du broyeur. Une surcharge amortit les impacts des médias, réduisant considérablement l'efficacité du broyage.

Temps de résidence

Pour les broyeurs fonctionnant en mode d'alimentation continue, le temps de résidence est le temps moyen que la matière passe à l'intérieur du broyeur. Il est contrôlé par le débit d'alimentation. Un temps de résidence plus long donne un produit final plus fin, mais réduit le débit global de la machine.

Comprendre les compromis

L'optimisation d'un broyeur à boulets est toujours une question d'équilibre entre des facteurs concurrents. Il n'existe pas de réglage unique « idéal ».

Vitesse contre usure

Augmenter la vitesse du broyeur fournit plus d'énergie de broyage et peut augmenter le débit, mais cela a un coût important. Des vitesses plus élevées accélèrent considérablement l'usure de la garniture interne du broyeur et du média de broyage lui-même, entraînant des coûts de maintenance et des temps d'arrêt plus élevés.

Taille du média contre produit final

Bien que les gros médias soient essentiels pour briser les matériaux d'alimentation volumineux, ils sont inefficaces pour produire des poudres ultra-fines car ils ont moins de points de contact. Inversement, les petits médias sont parfaits pour le broyage fin, mais sont incapables de briser des particules dures et volumineuses. C'est pourquoi de nombreuses opérations utilisent une charge graduée avec un mélange de tailles de médias.

Débit contre finesse

Il existe un compromis direct et inévitable entre la quantité de matière que vous pouvez traiter (débit) et la finesse que vous pouvez atteindre. L'obtention d'une granulométrie très fine nécessite un temps de résidence plus long, ce qui signifie réduire le débit d'alimentation et diminuer le débit global.

Optimiser votre broyeur pour un objectif spécifique

Vos paramètres de conception et d'exploitation doivent être dictés par votre objectif final.

- Si votre objectif principal est de décomposer des matériaux grossiers et volumineux : Privilégiez les forces d'impact en utilisant un diamètre de broyeur plus grand, en fonctionnant plus près de 85 % de la vitesse critique (cataracte) et en utilisant des médias de broyage grands et à haute densité comme l'acier.

- Si votre objectif principal est de produire une poudre très fine : Privilégiez l'abrasion en fonctionnant à des vitesses plus faibles autour de 70 % de la vitesse critique (cascade), en utilisant des médias plus petits pour maximiser la surface de contact et en assurant un temps de résidence suffisant.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Équilibrez soigneusement la charge de matière pour remplir juste les vides des médias, empêchant à la fois l'impact média-média et le sur-amortissement, car c'est là que la plupart de l'énergie est gaspillée.

La maîtrise de ces paramètres interconnectés transforme le broyage à boulets d'un processus de force brute en une discipline d'ingénierie précisément contrôlée.

Tableau récapitulatif :

| Paramètre | Influence clé sur le processus de broyage |

|---|---|

| Diamètre du broyeur | Détermine l'énergie d'impact ; diamètre plus grand = impact plus élevé pour le broyage grossier. |

| Vitesse du broyeur (% Critique) | Contrôle le mouvement des médias : 65-75 % = cascade/abrasion ; 75-85 % = cataracte/impact. |

| Média de broyage (Taille et densité) | Médias plus grands/plus denses pour l'impact/broyage grossier ; médias plus petits pour l'abrasion/poudre fine. |

| Charge de matière (Charge solide) | Optimise l'efficacité ; la sous-charge/surcharge gaspille de l'énergie et accélère l'usure. |

| Temps de résidence | Contrôle la finesse ; temps plus long = produit plus fin mais débit plus faible. |

Prêt à optimiser votre processus de broyage ? Le bon équipement de laboratoire est essentiel pour obtenir une granulométrie précise et un fonctionnement efficace. KINTEK est spécialisée dans les broyeurs à boulets et les médias de broyage de haute qualité adaptés à votre application spécifique — que vous ayez besoin d'une force d'impact élevée pour les matériaux grossiers ou d'une abrasion fine pour les poudres ultra-fines. Nos experts peuvent vous aider à choisir la configuration parfaite pour équilibrer le débit, la finesse et l'efficacité énergétique. Contactez notre équipe dès aujourd'hui pour discuter de vos défis de broyage et trouver votre solution idéale !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

Les gens demandent aussi

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?