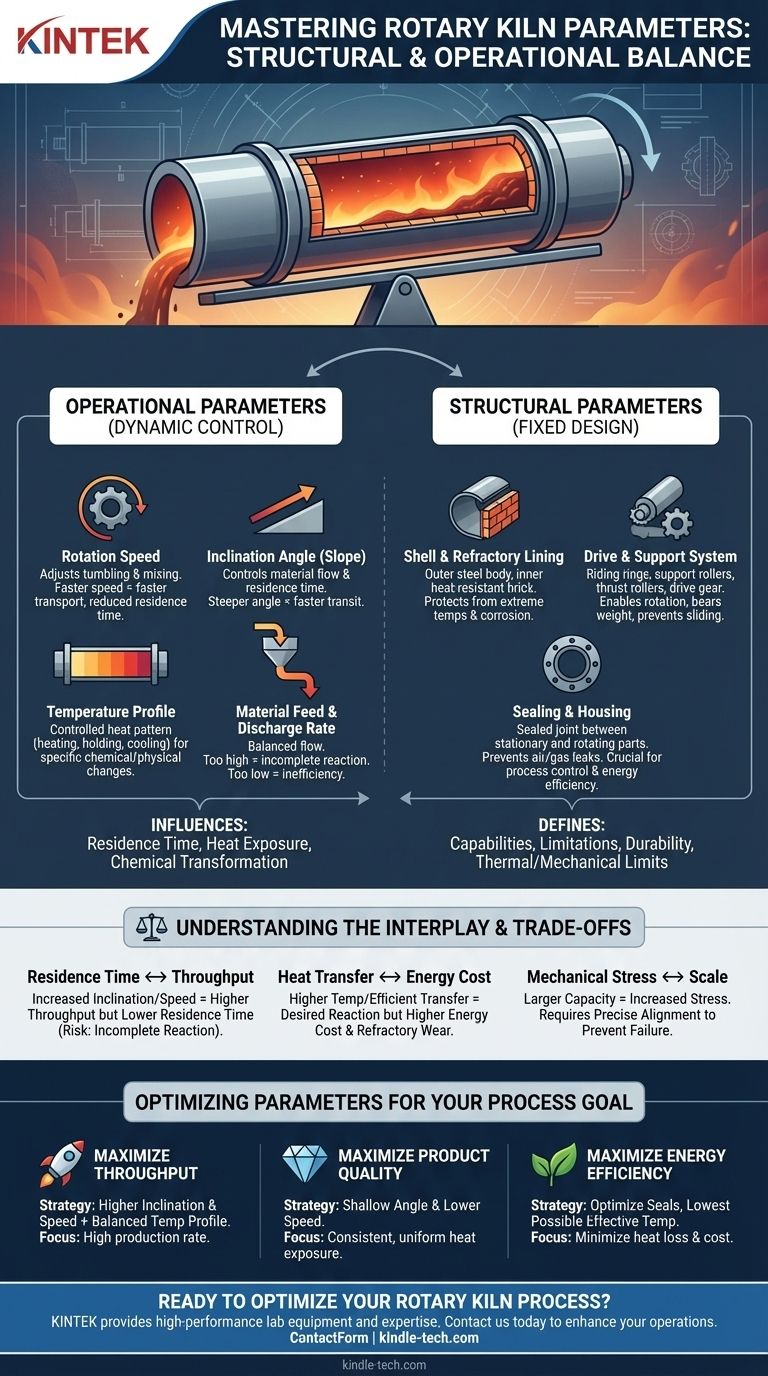

À la base, les paramètres d'un four rotatif sont l'ensemble des variables de conception et opérationnelles qui contrôlent son fonctionnement. Celles-ci sont largement divisées en deux catégories : les paramètres structurels, qui définissent la construction physique du four, et les paramètres opérationnels, qui sont ajustés lors de l'utilisation pour contrôler l'environnement de traitement des matériaux. Les paramètres opérationnels les plus critiques comprennent la température, l'angle d'inclinaison, la vitesse de rotation et le débit d'alimentation du matériau.

L'efficacité d'un four rotatif n'est pas déterminée par un seul réglage, mais par l'équilibre précis et dynamique de ses paramètres. Maîtriser cette interaction est la clé pour contrôler le temps de séjour du matériau, son exposition à la chaleur et sa transformation chimique, ce qui dicte finalement la qualité du produit final.

Décortiquer les paramètres opérationnels de base

Les paramètres opérationnels sont les variables dynamiques que vous contrôlez pour affiner le processus. Ils fonctionnent ensemble pour gérer la manière dont le matériau se déplace à travers le four et la manière dont il est chauffé.

Vitesse de rotation

La vitesse à laquelle le corps cylindrique du four tourne est un contrôle fondamental. Une rotation plus rapide augmente le brassage et le mélange du lit de matériau.

Ceci améliore le transfert de chaleur mais tend également à faire passer le matériau plus rapidement à travers le four, réduisant ainsi son temps total à l'intérieur.

Angle d'inclinaison (Pente)

Les fours rotatifs sont installés avec un léger angle descendant. Cette pente, combinée à la rotation, est ce qui fait que le matériau solide voyage de l'extrémité d'alimentation à l'extrémité de décharge.

Ajuster cet angle est un moyen principal de contrôler le temps de séjour — la durée totale pendant laquelle le matériau est traité. Un angle plus raide signifie un transit plus rapide et un temps de séjour plus court.

Profil de température

Le processus nécessite une température spécifique, souvent extrêmement élevée, pour provoquer les changements chimiques ou physiques souhaités. Cependant, ce n'est rarement une température unique.

Au lieu de cela, les opérateurs établissent un profil de température le long de la longueur du four. Ce modèle de chaleur contrôlé garantit que le matériau est chauffé, maintenu à température, et parfois refroidi dans une séquence précise pour des résultats optimaux.

Débit d'alimentation et de décharge du matériau

Le débit auquel la matière première est introduite dans le four doit être soigneusement équilibré avec la capacité du four à la traiter.

Ce débit est directement lié aux autres paramètres. Une surcharge de matériau peut entraîner des réactions incomplètes, tandis qu'un débit d'alimentation insuffisant peut être inefficace et gaspiller de l'énergie.

L'anatomie d'un four rotatif : les paramètres structurels

Les paramètres structurels sont les éléments fixes de conception et de construction du four lui-même. Bien qu'ils ne soient pas ajustés pendant le fonctionnement, ils définissent les capacités et les limites du four.

La virole et le revêtement réfractaire

La virole est le corps extérieur cylindrique en acier du four. À l'intérieur, un revêtement réfractaire en briques résistantes à la chaleur ou en matériau moulable protège la virole des températures extrêmes et des attaques chimiques.

Le choix du matériau réfractaire est un paramètre de conception critique basé sur la température du processus et le caractère corrosif du matériau traité.

Le système d'entraînement et de support

Ce système permet au four de tourner de manière fluide et fiable. Il se compose de plusieurs éléments clés :

- Bandes de roulement (Anneaux de support) : D'énormes anneaux en acier qui entourent la virole et reposent sur des rouleaux.

- Rouleaux de support (Roues de tourillon) : Ces rouleaux supportent le poids total du four et lui permettent de tourner.

- Rouleaux de poussée : Ils empêchent le four de glisser vers le bas en raison de son inclinaison.

- Engrenage d'entraînement : Un grand engrenage, généralement enroulé autour de la virole, qui est entraîné par un moteur pour faire tourner le four.

Étanchéité et carters

Les carters fixes d'alimentation et de sortie doivent être scellés contre la virole rotative du four. Des joints efficaces sont cruciaux pour empêcher l'air de fuir dans le four (ou les gaz de procédé de s'échapper), assurant ainsi le contrôle du processus et maximisant l'efficacité énergétique.

Comprendre l'interaction et les compromis

Les paramètres d'un four rotatif sont profondément interconnectés. Le changement de l'un affecte inévitablement les autres, créant une série de compromis qui doivent être gérés.

Temps de séjour par rapport au débit

Augmenter l'angle d'inclinaison ou la vitesse de rotation augmentera le débit (la quantité de matériau traité par heure). Cependant, cela réduit directement le temps de séjour du matériau.

Si le temps de séjour devient trop court, le matériau peut quitter le four avant que la réaction chimique ou la transformation physique ne soit terminée, entraînant un produit de mauvaise qualité.

Transfert de chaleur par rapport au coût énergétique

Atteindre des températures élevées et un transfert de chaleur efficace est essentiel pour de nombreux processus. Cependant, cela entraîne un coût énergétique important.

De plus, des températures extrêmement élevées accélèrent l'usure du coûteux revêtement réfractaire, entraînant des temps d'arrêt plus fréquents et coûteux pour la maintenance.

Contrainte mécanique par rapport à l'échelle

Construire un four plus grand augmente sa capacité de traitement. Cependant, l'énorme poids et la longueur créent des défis mécaniques importants.

Un alignement correct des rouleaux de support est absolument critique pour répartir la charge uniformément et prévenir les contraintes destructrices sur la virole, les bandes de roulement et le système d'entraînement. Même un léger désalignement peut entraîner une défaillance catastrophique.

Optimiser les paramètres pour votre objectif de processus

Vos réglages de paramètres idéaux dépendent entièrement de votre objectif principal.

- Si votre objectif principal est de maximiser le débit : Vous fonctionnerez avec une inclinaison et une vitesse de rotation plus élevées, équilibrées par un profil de température juste suffisant pour achever la réaction dans ce temps de séjour plus court.

- Si votre objectif principal est la qualité et l'uniformité du produit : Vous privilégiez un flux de matériaux plus lent via un angle moins prononcé et une vitesse de rotation plus faible, garantissant que chaque particule reçoit une exposition à la chaleur cohérente et suffisante.

- Si votre objectif principal est l'efficacité énergétique : Vous optimiserez les systèmes d'étanchéité pour éviter les pertes de chaleur, utiliserez des échangeurs de chaleur internes ou des chicanes, et fonctionnerez à la température la plus basse possible qui atteint toujours la spécification de produit souhaitée.

En fin de compte, maîtriser un four rotatif est l'art et la science d'équilibrer ces variables interdépendantes pour atteindre votre résultat de processus spécifique de manière fiable et efficace.

Tableau récapitulatif :

| Catégorie de paramètres | Variables clés | Fonction principale |

|---|---|---|

| Opérationnels | Vitesse de rotation, Angle d'inclinaison, Profil de température, Débit d'alimentation | Contrôler le flux de matériaux, l'exposition à la chaleur et l'achèvement de la réaction pendant le fonctionnement. |

| Structurels | Virole et revêtement réfractaire, Système d'entraînement/support, Joints | Définir les capacités physiques, la durabilité et les limites thermiques/mécaniques du four. |

Prêt à optimiser votre processus de four rotatif ?

Atteindre l'équilibre parfait des paramètres est essentiel pour maximiser le débit, assurer la qualité du produit et améliorer l'efficacité énergétique. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions pour le traitement thermique. Notre expertise peut vous aider à choisir le bon équipement et à optimiser vos paramètres de processus pour des résultats supérieurs.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut améliorer vos opérations.

[#ContactForm]

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle est la vitesse du four à ciment ? Maîtriser la rotation lente pour une qualité de clinker optimale

- Quelle est la température de la pyrolyse par micro-ondes ? Obtenez une décomposition thermique précise

- Quelles sont les caractéristiques d'un four rotatif ? Atteindre un traitement uniforme à haute température

- Quelle est la température et le temps de pyrolyse ? Contrôlez la production de votre produit avec précision

- Quelle est la température de la réactivation du carbone ? Optimisez votre processus entre 700°C et 900°C

- Le four rotatif est-il un four ? Découvrez les différences clés pour le traitement industriel

- Quels sont les principaux composants d'un système de four rotatif pour le traitement des matériaux ?

- Quels sont les avantages de la pyrolyse assistée par micro-ondes ? Obtenez une production de bio-huile plus rapide et plus efficace