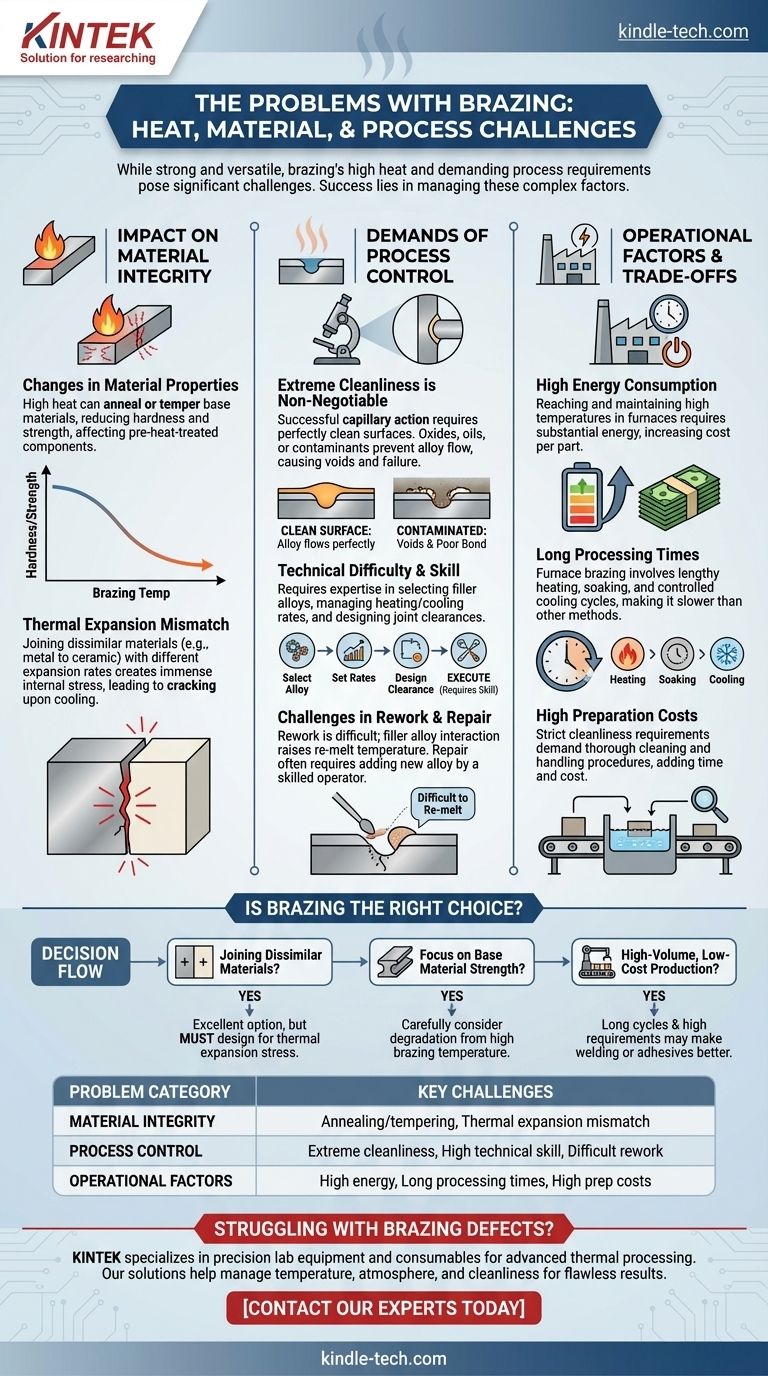

Bien qu'il s'agisse d'une méthode d'assemblage exceptionnellement solide et polyvalente, les principaux problèmes liés au brasage tournent autour de sa chaleur élevée, qui peut altérer négativement les matériaux de base, et de ses exigences de processus exigeantes, qui nécessitent une propreté extrême et des compétences techniques pour éviter les défauts. Des défis supplémentaires surviennent lors de l'assemblage de matériaux dissemblables en raison des différences de dilatation thermique.

Le défi fondamental du brasage n'est pas la résistance du joint fini, mais la gestion de l'interaction complexe entre la chaleur, les matériaux et le contrôle du processus. Le succès dépend de la prise en compte de ces facteurs dans votre conception et votre exécution.

L'impact sur l'intégrité du matériau de base

Les températures élevées requises pour le brasage, bien que inférieures à celles du soudage, sont néanmoins suffisamment importantes pour modifier fondamentalement les pièces que vous assemblez. C'est une considération essentielle dans toute application d'ingénierie.

Changements dans les propriétés des matériaux

La chaleur nécessaire pour faire fondre l'alliage de brasure peut recuire ou tempérer les matériaux de base, réduisant leur dureté et leur résistance. C'est un inconvénient majeur si les composants dépendent d'un traitement thermique antérieur pour leurs propriétés mécaniques.

Désadaptation de la dilatation thermique

Lors de l'assemblage de matériaux dissemblables, comme une céramique et un métal, chaque matériau se dilate et se contracte à un rythme différent lorsqu'il est chauffé et refroidi. Cette dilatation différentielle crée une contrainte interne immense qui peut fissurer le matériau le plus faible ou compromettre le joint lors du refroidissement.

Les exigences du contrôle de processus

Le brasage n'est pas un processus indulgent. Contrairement à la fixation mécanique, il nécessite une préparation et une exécution méticuleuses pour obtenir un joint sain et fiable.

Une propreté extrême est non négociable

Le brasage repose sur l'action capillaire pour attirer le métal d'apport en fusion dans le joint. Ce phénomène ne fonctionne que sur des surfaces parfaitement propres. Toute présence d'oxydes, d'huiles ou de contaminants empêchera l'alliage de couler et de se lier, entraînant des vides et un joint défectueux.

Difficulté technique et compétence

Un brasage correct exige un haut degré de compréhension technique. Le choix du bon alliage d'apport, la gestion des vitesses de chauffage et de refroidissement, et la conception du joint avec le bon jeu sont toutes des variables critiques qui exigent une expertise.

Défis de la retouche et de la réparation

Si un joint brasé présente un défaut, il ne peut pas simplement être refondu en place. Au cours du processus initial, l'alliage d'apport interagit avec les métaux de base, augmentant souvent leur température de refusion. Une réparation réussie nécessite généralement l'ajout d'une petite quantité de nouvel alliage dans la zone défectueuse, une tâche qui exige un opérateur qualifié.

Comprendre les compromis

Au-delà des défis techniques, le brasage implique des considérations opérationnelles importantes qui peuvent le rendre plus complexe ou plus coûteux que les méthodes alternatives.

Consommation d'énergie élevée

Atteindre et maintenir les températures de brasage, souvent dans un four sous vide ou à atmosphère contrôlée, nécessite une quantité substantielle d'énergie. Cela a un impact direct sur le coût par pièce.

Longs temps de traitement

Le brasage au four, une méthode courante pour les joints de haute qualité, implique de longs cycles de chauffage, de maintien en température et de refroidissement contrôlé. Cela en fait un processus plus lent par rapport à de nombreuses techniques de soudage ou d'assemblage mécanique.

Coûts de préparation élevés

L'exigence stricte de propreté signifie que les pièces doivent subir des procédures de nettoyage et de manipulation approfondies avant d'entrer dans le processus de brasage, ajoutant du temps et des coûts au flux de travail de fabrication.

Le brasage est-il le bon choix pour votre application ?

Pour décider si le brasage est l'approche correcte, pesez ses défis par rapport à votre objectif d'ingénierie principal.

- Si votre objectif principal est d'assembler des matériaux dissemblables (comme le métal et la céramique) : Le brasage est une excellente option, mais vous devez concevoir le joint pour accommoder ou atténuer la contrainte due à la désadaptation de la dilatation thermique.

- Si votre objectif principal est de maintenir la résistance du matériau de base : Vous devez considérer attentivement si la température de brasage requise dégradera de manière inacceptable les propriétés traitées thermiquement du matériau.

- Si votre objectif principal est une production à grand volume et à faible coût : Les longs temps de cycle et les exigences de processus élevées du brasage peuvent rendre d'autres méthodes, comme le soudage ou les adhésifs, plus appropriées.

En fin de compte, les limites du brasage sont gérables lorsqu'elles sont comprises et planifiées dès le départ.

Tableau récapitulatif :

| Catégorie de problème | Défis clés |

|---|---|

| Intégrité des matériaux | Recuit/trempe des métaux de base, désadaptation de la dilatation thermique dans les matériaux dissemblables |

| Contrôle du processus | Exigences de propreté extrêmes, haute compétence technique, retouche/réparation difficile |

| Facteurs opérationnels | Consommation d'énergie élevée, longs temps de traitement, coûts de préparation élevés |

Vous rencontrez des problèmes de défauts de brasage ou de contrôle de processus ? KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour les processus thermiques avancés. Nos solutions vous aident à gérer les variables critiques de température, d'atmosphère et de propreté pour des résultats de brasage impeccables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la fiabilité et l'efficacité de votre brasage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement