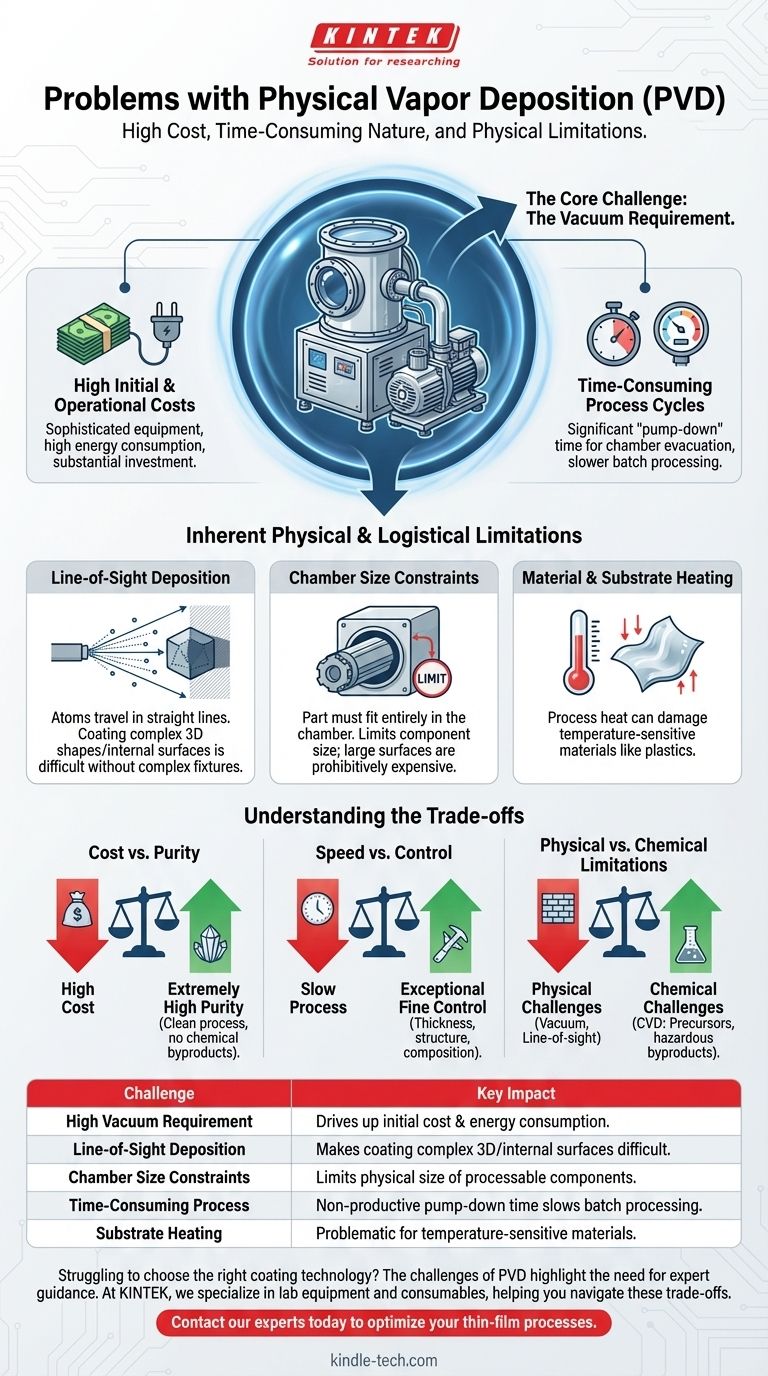

Les principaux problèmes du dépôt physique en phase vapeur (PVD) sont son coût élevé et sa nature chronophage, qui découlent tous deux directement de son exigence fondamentale d'un environnement sous vide poussé. Ces facteurs, combinés à des limitations physiques comme le dépôt en "ligne de visée", créent des obstacles importants pour certaines applications.

Bien que le PVD soit réputé pour produire des films minces d'une pureté et d'une qualité exceptionnelles, ses principaux défis sont économiques et logistiques. Le processus est intrinsèquement coûteux, relativement lent et physiquement contraint par la taille de la chambre à vide et le trajet en ligne droite des atomes de la source au substrat.

Le défi principal : l'exigence du vide

La nécessité d'opérer sous vide est la source des inconvénients les plus importants du PVD. La création et le maintien de cet environnement sont une tâche complexe et gourmande en ressources.

Coûts initiaux et opérationnels élevés

Les systèmes PVD nécessitent des équipements sophistiqués et coûteux, notamment des pompes à vide de haute puissance, des chambres scellées et des outils de surveillance précis. Cela rend l'investissement initial en capital substantiel.

De plus, le processus est énergivore, ce qui contribue à des coûts opérationnels courants élevés.

Cycles de processus chronophages

Une partie importante de tout cycle de processus PVD est consacrée au "pompage" – le temps nécessaire pour évacuer la chambre jusqu'au niveau de vide requis.

Ce temps non productif rend le PVD intrinsèquement plus lent pour le traitement par lots par rapport aux méthodes qui fonctionnent à ou près de la pression atmosphérique.

Limitations physiques et logistiques inhérentes

Au-delà du vide, la nature physique du fonctionnement du PVD impose des contraintes pratiques à son utilisation.

Dépôt en "ligne de visée"

Dans les processus PVD comme la pulvérisation cathodique et l'évaporation, les atomes se déplacent en ligne droite du matériau source vers la surface cible.

Cela signifie que toute zone qui n'est pas dans la ligne de visée directe de la source recevra peu ou pas de revêtement. Le revêtement de formes 3D complexes ou des surfaces internes d'un composant est extrêmement difficile et nécessite souvent des montages rotatifs complexes pour obtenir une uniformité.

Contraintes de taille de chambre

La pièce à revêtir doit tenir entièrement dans la chambre à vide. Cela crée une limite stricte sur la taille des composants qui peuvent être traités.

Le revêtement de très grandes surfaces peut être prohibitivement coûteux ou physiquement impossible, car il nécessite une chambre à vide tout aussi grande et coûteuse.

Chauffage du matériau et du substrat

De nombreux processus PVD génèrent une chaleur importante ou nécessitent que le substrat soit chauffé pour obtenir les propriétés de film souhaitées.

Cela peut être problématique lors du travail avec des matériaux sensibles à la température, tels que certains plastiques ou polymères, qui peuvent se déformer ou se dégrader dans ces conditions.

Comprendre les compromis

Choisir une technologie de revêtement nécessite de peser ses inconvénients par rapport à ses atouts uniques. Les problèmes du PVD sont les compromis nécessaires pour ses avantages.

Coût vs Pureté

Le PVD est coûteux, mais l'environnement sous vide assure un processus extrêmement propre. Il en résulte des revêtements d'une très grande pureté, exempts des sous-produits chimiques qui peuvent être présents dans des méthodes comme le dépôt chimique en phase vapeur (CVD).

Vitesse vs Contrôle

Bien que le processus global soit chronophage, le PVD offre un contrôle exceptionnellement précis sur l'épaisseur, la structure et la composition du film. Pour les applications en optique et en semi-conducteurs, ce niveau de précision est non négociable.

Limitations physiques vs chimiques

Les défis du PVD sont principalement physiques (ligne de visée, vide). En revanche, le CVD est souvent confronté à des défis chimiques, tels que la recherche de précurseurs chimiques stables et non toxiques et la gestion des sous-produits potentiellement dangereux.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par l'objectif principal de votre projet.

- Si votre objectif principal est de revêtir uniformément des géométries 3D complexes : Vous devez concevoir soigneusement une solution pour la limitation de la ligne de visée du PVD ou explorer des méthodes alternatives.

- Si votre objectif principal est la rentabilité pour une production à grande échelle : Le coût élevé et les temps de cycle plus lents du PVD peuvent constituer un obstacle important.

- Si votre objectif principal est d'atteindre la plus haute pureté de film et un contrôle précis de l'épaisseur : Les défis du PVD sont souvent un compromis nécessaire et utile pour obtenir des résultats supérieurs.

Comprendre ces limitations inhérentes est la première étape pour exploiter efficacement les puissantes capacités du PVD pour vos objectifs spécifiques.

Tableau récapitulatif :

| Défi | Impact clé |

|---|---|

| Exigence de vide poussé | Augmente le coût initial de l'équipement et la consommation d'énergie continue. |

| Dépôt en ligne de visée | Rend difficile le revêtement de formes 3D complexes et de surfaces internes. |

| Contraintes de taille de chambre | Limite la taille physique des composants pouvant être traités. |

| Processus chronophage | Le temps de pompage non productif ralentit le traitement par lots. |

| Chauffage du substrat | Peut être problématique pour les matériaux sensibles à la température comme les plastiques. |

Vous avez du mal à choisir la bonne technologie de revêtement pour les besoins uniques de votre laboratoire ? Les défis du PVD – comme le coût élevé et les limitations de la ligne de visée – soulignent l'importance d'une expertise. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, vous aidant à naviguer dans ces compromis pour sélectionner la solution parfaite pour votre application, que ce soit pour une pureté supérieure ou des géométries complexes. Contactez nos experts dès aujourd'hui pour optimiser vos processus de films minces et atteindre vos objectifs de projet en toute confiance.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat