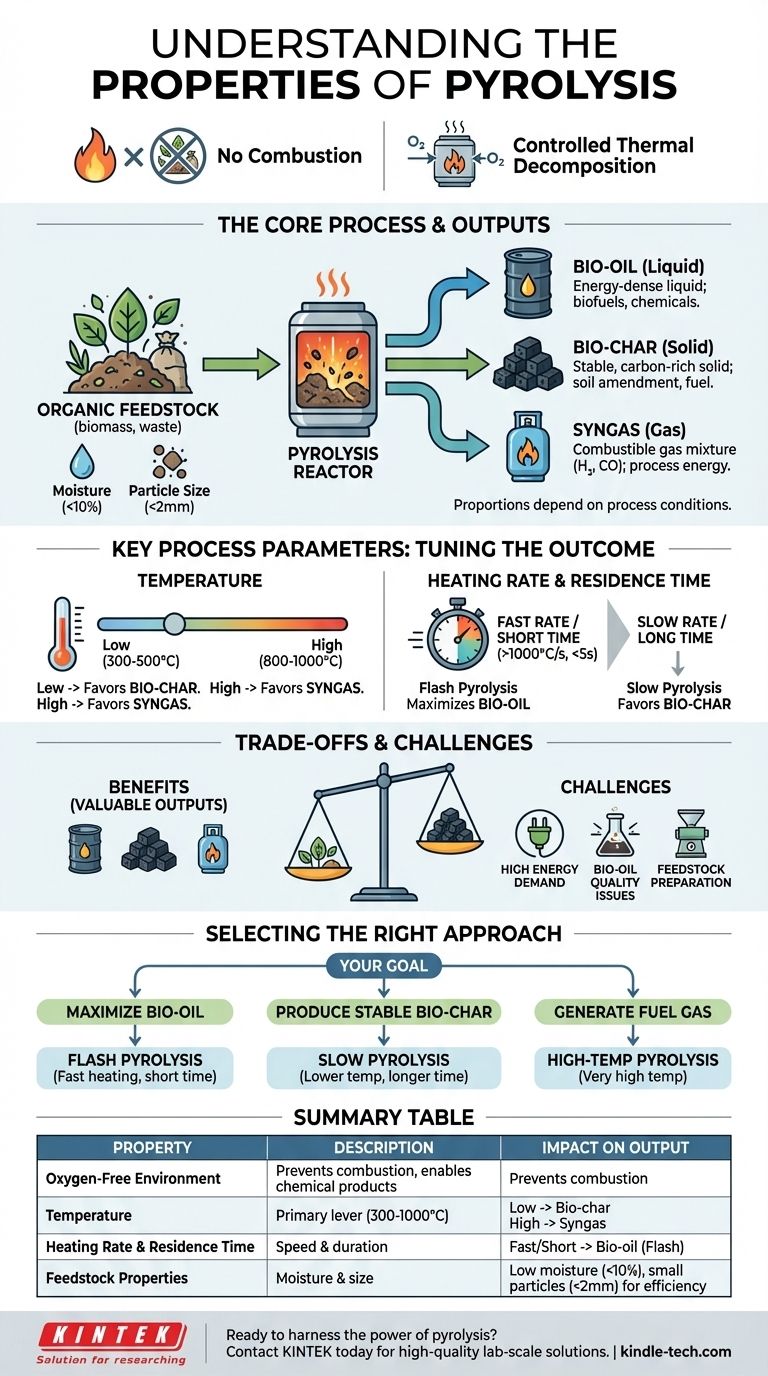

À la base, la pyrolyse est la décomposition thermochimique de matière organique par application d'une chaleur élevée dans un environnement totalement dépourvu d'oxygène. Contrairement à la combustion, qui utilise l'oxygène pour produire de la flamme, des cendres et de la fumée, la pyrolyse décompose chimiquement les matériaux en trois produits distincts et précieux : un liquide appelé bio-huile, un solide appelé biochar, et un mélange de gaz combustibles appelé gaz de synthèse. Les propriétés spécifiques du processus sont définies par les paramètres que vous contrôlez.

La pyrolyse ne doit pas être considérée comme un processus unique, mais comme une plateforme hautement modulable. Sa propriété distinctive est l'application contrôlée de chaleur sans oxygène, ce qui vous permet de manipuler précisément des variables comme la température et le taux de chauffage pour produire sélectivement du carburant liquide, du carbone solide ou du gaz combustible à partir d'un flux de déchets.

Le mécanisme définissant : la chaleur sans combustion

La pyrolyse fonctionne en brisant des polymères organiques complexes en molécules plus simples et plus petites. L'absence d'oxygène est la propriété la plus critique du processus, car elle empêche le matériau de brûler et le force plutôt à se décomposer thermiquement.

Les trois produits principaux

Le processus produit un ensemble prévisible de sorties. La proportion de chacune dépend entièrement des conditions du processus.

- Bio-huile (liquide) : Un liquide à haute densité énergétique qui peut être utilisé pour produire de la chaleur, de l'électricité, ou être valorisé en biocarburants et produits chimiques avancés.

- Biochar (solide) : Un solide stable, riche en carbone, similaire au charbon de bois. Il peut être utilisé comme amendement du sol, pour la filtration ou comme combustible solide.

- Gaz de synthèse (gaz) : Un mélange de gaz combustibles, principalement de l'hydrogène et du monoxyde de carbone. Il peut être brûlé sur place pour fournir l'énergie nécessaire au fonctionnement du processus de pyrolyse lui-même, rendant le système plus autonome.

Pourquoi l'absence d'oxygène est le facteur critique

Si de l'oxygène était présent, la matière organique brûlerait simplement (combustion), libérant son énergie sous forme de chaleur et produisant du dioxyde de carbone et de l'eau.

En éliminant l'oxygène, la pyrolyse préserve l'énergie chimique contenue dans la matière première, la reconditionnant dans les liaisons chimiques des produits bio-huile, biochar et gaz de synthèse.

Paramètres clés du processus qui définissent le résultat

Les "propriétés" d'une opération de pyrolyse spécifique sont le résultat direct des conditions choisies. En ajustant ces leviers, vous pouvez orienter la réaction pour favoriser une sortie par rapport à une autre.

Température

La température est un moteur principal du mélange de produits finaux. Des températures plus basses (300-500°C) et des processus plus lents favorisent la production de biochar solide.

Inversement, des températures très élevées (800-1000°C) ont tendance à "craquer" davantage les molécules plus grandes, maximisant le rendement en gaz de synthèse.

Taux de chauffage et temps de résidence

Cela fait référence à la vitesse à laquelle le matériau est chauffé et au temps pendant lequel les vapeurs résultantes restent dans la zone chaude du réacteur.

La pyrolyse flash, par exemple, utilise un taux de chauffage extrêmement élevé (>1000°C/s) et un temps de résidence des vapeurs très court (<5 secondes). Ces conditions sont spécifiquement conçues pour maximiser le rendement en bio-huile liquide, atteignant souvent jusqu'à 75 % de la masse du produit.

Caractéristiques de la matière première

Le matériau d'entrée lui-même possède des propriétés qui influencent le processus. Les deux plus importantes sont la teneur en humidité et la taille des particules.

Une teneur en humidité idéale est d'environ 10 %. Une humidité plus élevée nécessite plus d'énergie pour évaporer l'eau, réduisant l'efficacité. Les petites tailles de particules (généralement inférieures à 2 mm) sont essentielles pour garantir que le matériau chauffe rapidement et uniformément.

Comprendre les compromis et les défis

Bien que puissante, la pyrolyse n'est pas une solution miracle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

La forte demande énergétique

Porter la matière première à des températures de 400-900°C est un processus énergivore. Bien que le gaz de synthèse produit puisse compenser une partie de cette demande, l'apport énergétique initial reste une considération opérationnelle importante.

Le problème de la bio-huile

La bio-huile dérivée de la pyrolyse ne remplace pas directement les produits pétroliers. En raison de sa teneur élevée en oxygène, elle est intrinsèquement corrosive, thermiquement instable et ne se mélange pas aux combustibles fossiles conventionnels. Elle nécessite souvent une valorisation significative et coûteuse avant de pouvoir être utilisée dans des moteurs ou des raffineries standard.

La nécessité de la préparation de la matière première

Vous ne pouvez pas simplement introduire des déchets bruts dans la plupart des réacteurs de pyrolyse. Le matériau doit être séché au niveau d'humidité correct et broyé à une taille de particule uniforme et petite, ce qui ajoute des coûts et de la complexité à l'opération globale.

Comment choisir la bonne approche de pyrolyse

Votre objectif final dicte les paramètres de processus idéaux. La flexibilité de la pyrolyse est sa plus grande force, permettant un large éventail d'applications, de la réduction des déchets à la production chimique ciblée.

- Si votre objectif principal est de maximiser le carburant liquide (bio-huile) : Vous avez besoin d'une configuration de pyrolyse rapide ou flash avec des taux de chauffage très élevés et des temps de résidence des vapeurs courts.

- Si votre objectif principal est de produire un solide stable (biochar) : Vous avez besoin d'un processus de pyrolyse lente avec des températures plus basses et un temps de traitement beaucoup plus long.

- Si votre objectif principal est de générer du gaz combustible (gaz de synthèse) : Vous avez besoin d'un processus qui fonctionne à des températures très élevées pour garantir que tous les composants volatils sont décomposés en molécules de gaz simples.

En fin de compte, maîtriser la pyrolyse consiste à comprendre comment contrôler précisément ses conditions de fonctionnement pour transformer un flux de déchets spécifique en votre produit précieux désiré.

Tableau récapitulatif :

| Propriété | Description | Impact sur le résultat |

|---|---|---|

| Environnement sans oxygène | La caractéristique principale ; empêche la combustion, permettant la décomposition thermique. | Permet la production de produits chimiques précieux au lieu de seulement de la chaleur/des cendres. |

| Température | Le levier de contrôle principal (généralement 300-1000°C). | Les températures plus basses favorisent le biochar ; les températures plus élevées favorisent le gaz de synthèse. |

| Taux de chauffage et temps de résidence | Vitesse de chauffage et temps que les vapeurs passent dans la zone chaude. | Des taux rapides/des temps courts maximisent la bio-huile (pyrolyse flash). |

| Propriétés de la matière première | Teneur en humidité et taille des particules du matériau d'entrée. | Faible humidité (<10%) et petites particules (<2mm) sont idéales pour l'efficacité. |

Prêt à exploiter la puissance de la pyrolyse dans votre laboratoire ?

Maîtriser les propriétés de la pyrolyse nécessite un contrôle précis et un équipement fiable. Chez KINTEK, nous sommes spécialisés dans les systèmes de pyrolyse à l'échelle du laboratoire de haute qualité qui vous permettent d'ajuster précisément la température, le taux de chauffage et l'atmosphère pour transformer votre biomasse ou vos déchets spécifiques en produits précieux comme la bio-huile, le biochar ou le gaz de synthèse.

Nos réacteurs sont conçus pour les chercheurs et les développeurs axés sur la valorisation des déchets, les énergies renouvelables et les matériaux durables. Laissez-nous vous fournir l'équipement robuste dont vous avez besoin pour optimiser votre processus et atteindre vos objectifs de conversion.

Contactez KINTEK dès aujourd'hui pour discuter de votre application de pyrolyse et trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse