À la base, le dépôt physique en phase vapeur (PVD) est un processus très précis et relativement simple pour appliquer des films minces sur des surfaces. Son principal avantage est la capacité de déposer des revêtements de haute pureté avec un excellent contrôle. Cependant, son principal inconvénient est qu'il s'agit d'un processus en « ligne de visée », ce qui le rend peu adapté au revêtement de formes tridimensionnelles complexes avec des surfaces internes.

Le choix entre le dépôt physique en phase vapeur (PVD) et son alternative principale, le dépôt chimique en phase vapeur (CVD), se résume presque toujours à un facteur critique : la géométrie de la pièce que vous devez revêtir. Comprendre la différence fondamentale entre ces deux méthodes est la clé pour choisir la bonne.

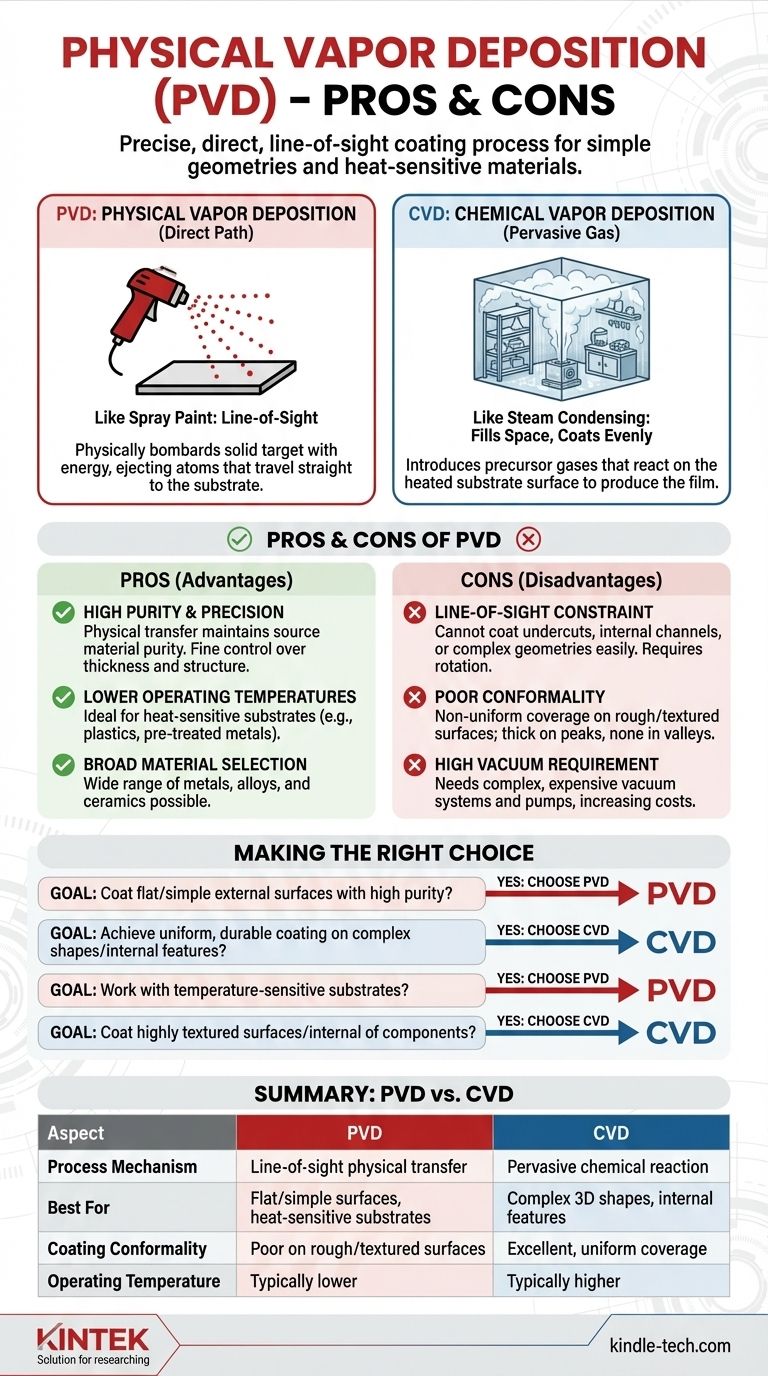

Le principe déterminant : ligne de visée par rapport à la réaction chimique

Pour comprendre les avantages et les inconvénients du PVD, nous devons d'abord comparer son mécanisme central à celui du CVD. Leurs noms décrivent leur différence fondamentale.

Dépôt physique en phase vapeur (PVD) : un chemin direct

Le PVD fonctionne en bombardant physiquement un matériau source solide (la « cible ») avec de l'énergie dans une chambre à vide, provoquant l'éjection d'atomes ou de molécules. Ces particules éjectées voyagent en ligne droite jusqu'à ce qu'elles frappent le substrat, où elles se condensent pour former un film mince.

Imaginez que vous utilisiez une bombe de peinture en aérosol. La peinture n'atteint que les surfaces que vous pouvez voir directement du point de vue de la buse.

Dépôt chimique en phase vapeur (CVD) : un gaz omniprésent

Le CVD, en revanche, introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent et réagissent à la surface du substrat chauffé pour produire le film souhaité.

C'est plus comme de la vapeur se condensant dans une salle de bain froide. La vapeur d'eau remplit toute la pièce et se condense uniformément sur toutes les surfaces qu'elle peut atteindre, y compris le dessous des étagères et l'intérieur d'un verre.

Principaux avantages du PVD

La nature physique et en ligne de visée du PVD lui confère plusieurs forces distinctes.

Haute pureté et précision

Étant donné que le PVD est un transfert physique de matériau plutôt qu'une réaction chimique, il est souvent plus facile de maintenir la pureté du matériau source dans le film final. Le processus permet un contrôle extrêmement fin de l'épaisseur et de la structure du revêtement.

Températures de fonctionnement plus basses

Les processus PVD peuvent souvent être exécutés à des températures nettement inférieures à celles de nombreux processus CVD. Cela fait du PVD un choix idéal pour le revêtement de substrats sensibles à la chaleur, tels que certains plastiques ou métaux prétraités.

Large sélection de matériaux

Une très large gamme de métaux, d'alliages et de céramiques peut être déposée à l'aide du PVD. Si vous pouvez fabriquer une cible à partir du matériau, vous pouvez généralement l'utiliser pour un revêtement PVD.

Comprendre les compromis : les limites du PVD

Les forces du PVD sont directement liées à ses faiblesses, qui deviennent apparentes lorsqu'on les compare aux capacités du CVD.

La contrainte de la ligne de visée

C'est la plus grande limitation du PVD. Le matériau de revêtement voyage en ligne droite, il ne peut donc pas facilement recouvrir les contre-dépouilles, les coins vifs ou les canaux internes. Les pièces aux géométries complexes doivent souvent être tournées sur des dispositifs complexes pour obtenir une couverture adéquate, ce qui ajoute de la complexité et des coûts.

Faible conformité

Un résultat direct du problème de la ligne de visée est une mauvaise « conformité ». Les revêtements PVD ne couvrent pas uniformément les surfaces rugueuses ou texturées. Les pics élevés recevront un revêtement épais tandis que les vallées profondes pourraient n'en recevoir aucun. Le CVD, en revanche, excelle à créer des revêtements hautement conformes, même sur les topographies les plus complexes.

Nécessité d'un vide poussé

Les processus PVD nécessitent un environnement de vide poussé pour garantir que les atomes pulvérisés puissent voyager de la cible au substrat sans entrer en collision avec les molécules d'air. Cela nécessite des systèmes de chambre à vide et des pompes coûteux et complexes, ce qui peut augmenter les coûts d'investissement et de maintenance.

Faire le bon choix pour votre objectif

Votre décision dépendra finalement des exigences spécifiques de votre composant et du résultat souhaité. Utilisez ces points comme guide.

- Si votre objectif principal est de revêtir des surfaces planes ou externes simples avec une grande pureté : Le PVD est probablement le choix le plus direct, le plus efficace et le plus rentable.

- Si votre objectif principal est d'obtenir un revêtement uniforme et durable sur des formes complexes avec des caractéristiques internes : La nature non-ligne de visée du CVD est presque toujours la solution supérieure.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température : Les températures de processus généralement plus basses du PVD offrent un avantage significatif par rapport au CVD à haute température.

- Si votre objectif principal est de revêtir l'intérieur d'un composant ou une surface très texturée : Vous devez vous tourner vers le CVD pour sa capacité à créer un revêtement omniprésent et conforme.

Comprendre la différence fondamentale entre un processus physique en ligne de visée et une réaction chimique omniprésente est la clé pour prendre une décision éclairée et efficace.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme du processus | Transfert physique en ligne de visée | Réaction chimique omniprésente |

| Idéal pour | Surfaces planes/simples, substrats sensibles à la chaleur | Formes 3D complexes, caractéristiques internes |

| Conformité du revêtement | Faible sur les surfaces rugueuses/texturées | Excellente couverture uniforme |

| Température de fonctionnement | Généralement plus basse | Généralement plus élevée |

Vous ne savez toujours pas si le PVD ou le CVD convient à votre projet ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant à tous vos besoins en matière de revêtement de laboratoire. Nos experts peuvent vous aider à choisir la méthode de dépôt idéale pour votre application spécifique, garantissant des performances et une efficacité optimales. Contactez notre équipe dès aujourd'hui via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe de fonctionnement du dépôt chimique en phase vapeur ? Déposer des films minces supérieurs à partir de gaz

- Quelles sont les applications du dépôt chimique en phase vapeur à basse pression (LPCVD) ? Utilisations clés dans la fabrication de semi-conducteurs et de MEMS

- Quels sont les avantages du revêtement en couches minces ? Débloquez des performances de surface et une efficacité supérieures

- Quelle est la plage de taille de particules typique obtenue par la CVD ? Atteignez la précision nanométrique et une grande pureté

- Pourquoi l'azote de haute pureté est-il utilisé comme gaz porteur dans le processus AACVD ? Obtenir une croissance de film précise et la sécurité

- Qu'est-ce que le dépôt physique ? Un guide pour le revêtement de films minces de haute pureté

- Quelle est l'épaisseur d'un film mince ? Un guide pour les dimensions contrôlées des nanomètres aux micromètres

- Lequel est le meilleur, HPHT ou CVD ? Choisir le diamant cultivé en laboratoire qui correspond à vos priorités