Essentiellement, le processus de pulvérisation cathodique est une technique de dépôt physique en phase vapeur qui fonctionne sous vide poussé. Il utilise des ions énergétiques issus d'un plasma pour bombarder un matériau source, appelé cible, ce qui déloge des atomes. Ces atomes libérés traversent ensuite la chambre à vide et se déposent sur un substrat, construisant une nouvelle couche mince de haute pureté, couche par couche.

La pulvérisation cathodique n'est pas une réaction chimique, mais un processus physique de transfert de quantité de mouvement, semblable à une partie de billard microscopique. En créant un environnement de vide poussé et en énergisant un plasma, nous pouvons contrôler précisément le bombardement d'une cible pour construire un nouveau matériau, atome par atome.

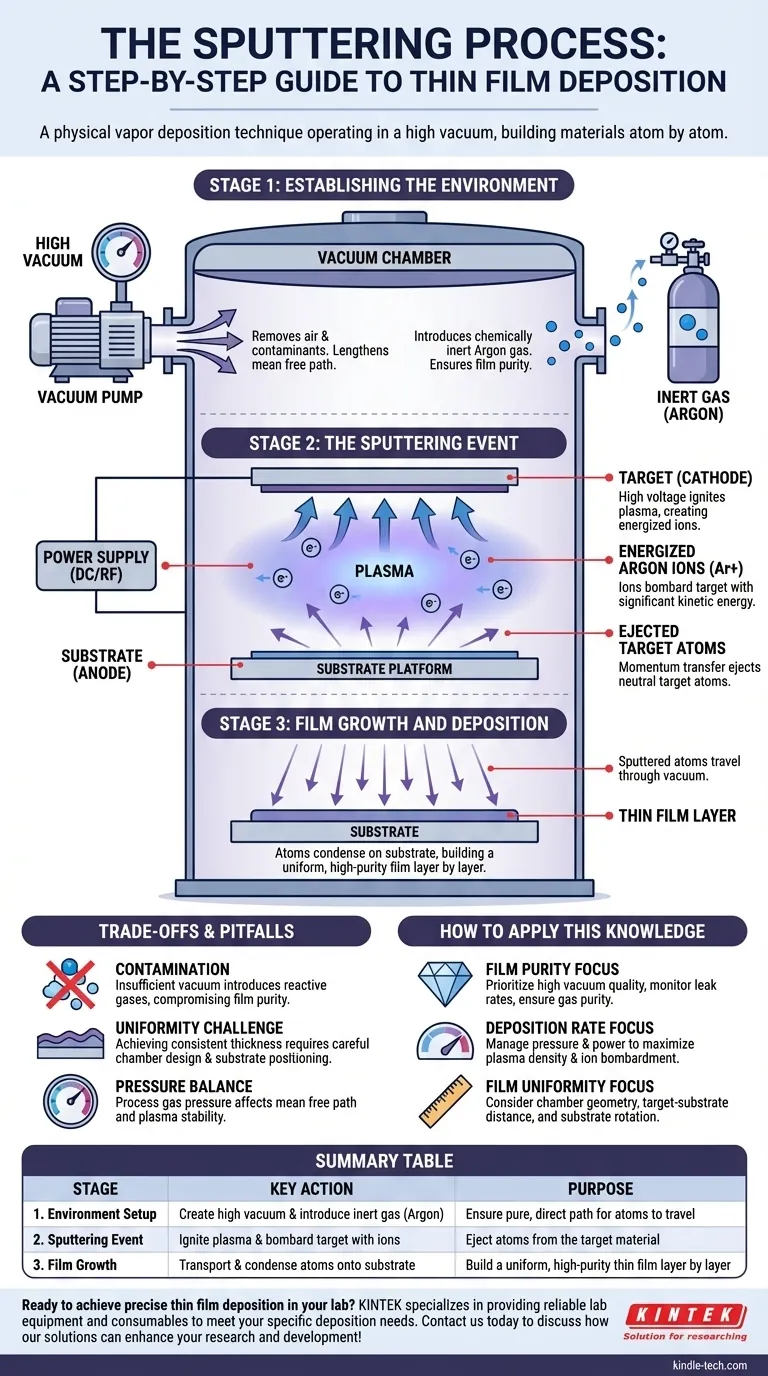

Étape 1 : Établir l'environnement

Le succès de l'ensemble du processus de pulvérisation cathodique dépend de la préparation méticuleuse de l'environnement de la chambre avant tout dépôt.

Création du vide poussé

La première et la plus critique des étapes consiste à créer un vide dans la chambre de processus à l'aide d'une pompe à vide. L'air et les autres contaminants sont éliminés.

Ce vide est non négociable car il prolonge considérablement le libre parcours moyen des particules. Cela garantit que les atomes pulvérisés à partir de la cible peuvent voyager directement vers le substrat sans entrer en collision avec des molécules d'air ou d'eau indésirables.

Introduction du gaz de processus

Une fois qu'un vide suffisant est atteint, une quantité contrôlée d'un gaz inerte de haute pureté est introduite dans la chambre.

L'argon est le choix le plus courant. Comme il est chimiquement inerte, il ne réagira pas avec le matériau cible, garantissant que le film déposé est composé uniquement des atomes de la cible.

Étape 2 : L'événement de pulvérisation cathodique

Cette étape est le cœur du processus, où le mécanisme physique de la pulvérisation cathodique a lieu. C'est une chaîne d'événements rapide et auto-entretenue.

Allumage du plasma

Une haute tension est appliquée au matériau cible, qui agit comme une cathode (électrode négative). Ce champ électrique puissant énergise les atomes de gaz inerte.

Cette énergie arrache des électrons aux atomes de gaz, créant un mélange d'électrons libres et d'ions chargés positivement. Ce gaz énergisé et ionisé est connu sous le nom de plasma.

Bombardement ionique

La cible chargée négativement attire violemment les ions argon nouvellement formés et chargés positivement issus du plasma.

Ces ions accélèrent vers la cible, frappant sa surface avec une énergie cinétique significative. C'est la phase de « bombardement ».

Éjection des atomes cibles

Lorsqu'un ion énergétique entre en collision avec la cible, il transfère sa quantité de mouvement aux atomes de la cible. Si le transfert d'énergie est suffisant, il délogera un ou plusieurs atomes complètement de la surface de la cible.

Ces atomes éjectés et neutres sont le matériau qui formera finalement la couche mince.

Étape 3 : Croissance du film et dépôt

La dernière étape implique le voyage des atomes éjectés et leur accumulation sur le substrat.

Transport à travers le vide

Les atomes pulvérisés voyagent en ligne droite de la cible à travers la chambre remplie de vide. La qualité du vide est essentielle ici pour empêcher ces atomes d'entrer en collision avec d'autres particules, ce qui les disperserait et entraînerait un film non uniforme.

Condensation sur le substrat

Lorsque les atomes pulvérisés atteignent la surface du substrat (le matériau en cours de revêtement), ils se condensent et adhèrent.

Avec le temps, ce bombardement continu d'atomes s'accumule sur le substrat, couche par couche, formant une couche mince dense et uniforme.

Comprendre les compromis et les pièges

Bien que puissante, la pulvérisation cathodique est un processus de précision où de petits écarts peuvent avoir des conséquences importantes.

L'ennemi constant : la contamination

Un vide insuffisant est la principale source d'échec. Si des gaz réactifs comme l'oxygène ou la vapeur d'eau restent dans la chambre, ils peuvent réagir avec les atomes pulvérisés et s'incorporer dans le film en croissance, compromettant sa pureté et ses performances.

Le défi de l'uniformité

Obtenir une épaisseur de film parfaitement uniforme sur un grand substrat est difficile. Cela nécessite une conception soignée de la chambre, le positionnement du substrat par rapport à la cible, et parfois une rotation du substrat pour moyenner toute incohérence dans le flux d'atomes pulvérisés.

L'équilibre de la pression

La pression du gaz de processus (par exemple, l'argon) est une variable critique. Une pression trop élevée réduit le libre parcours moyen, provoquant la dispersion des atomes pulvérisés. Une pression trop faible peut rendre difficile le maintien d'un plasma stable, entraînant un taux de dépôt très faible.

Comment appliquer ces connaissances

Comprendre ces étapes fondamentales transforme la pulvérisation cathodique d'une « boîte noire » en un outil d'ingénierie prévisible.

- Si votre objectif principal est la pureté et la qualité du film : Votre première priorité doit être la qualité du vide. Surveillez les taux de fuite et assurez-vous de la pureté du gaz de processus.

- Si votre objectif principal est le taux de dépôt : Vous devez gérer la relation entre la pression du gaz de processus et la puissance appliquée pour maximiser la densité du plasma et, par conséquent, le taux de bombardement ionique.

- Si votre objectif principal est l'uniformité du film : Vous devez considérer la géométrie de la chambre, la distance cible-substrat et la nécessité potentielle d'une rotation du substrat.

En maîtrisant ces étapes fondamentales, vous obtenez un contrôle direct sur les propriétés et la qualité du matériau final.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Configuration de l'environnement | Créer un vide poussé et introduire un gaz inerte (Argon) | Assurer un chemin pur et direct pour le voyage des atomes |

| 2. Événement de pulvérisation cathodique | Allumer le plasma et bombarder la cible avec des ions | Éjecter des atomes du matériau cible |

| 3. Croissance du film | Transporter et condenser les atomes sur le substrat | Construire une couche mince uniforme et de haute pureté, couche par couche |

Prêt à réaliser un dépôt de couche mince précis dans votre laboratoire ? Le processus de pulvérisation cathodique est essentiel pour créer des revêtements de haute qualité pour les semi-conducteurs, l'optique et les applications de recherche. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables fiables pour répondre à vos besoins spécifiques de dépôt.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement !

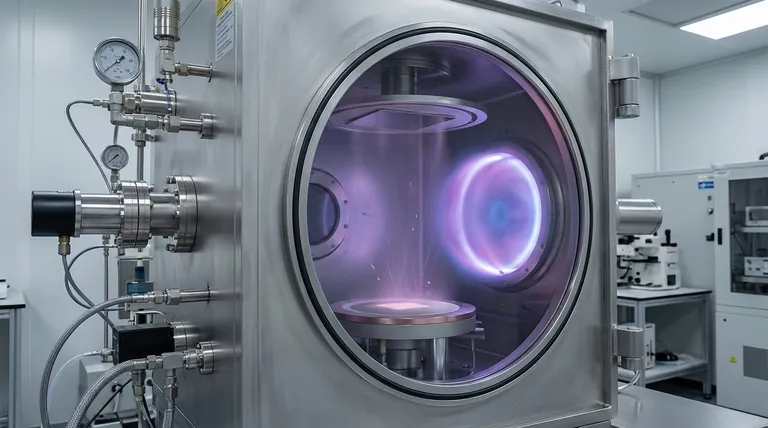

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température