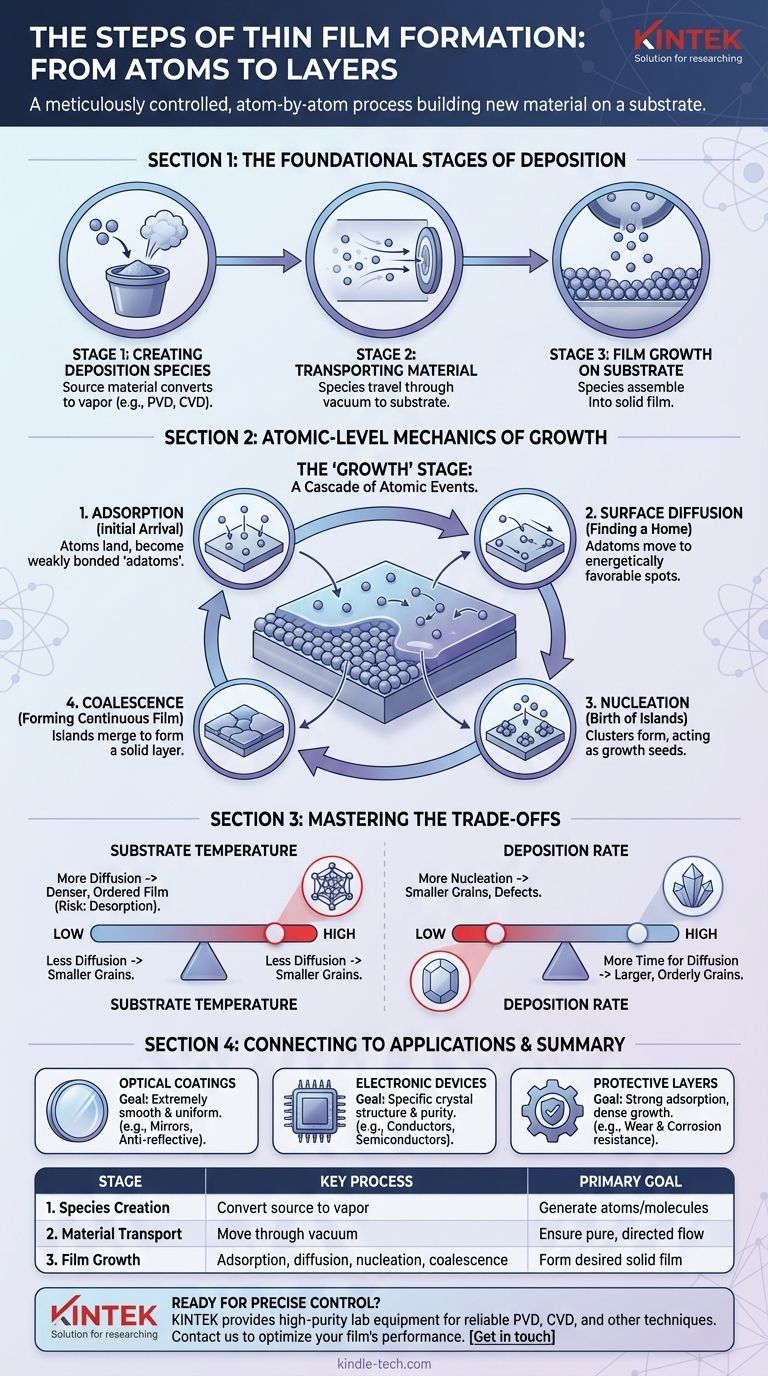

Au fond, la formation d'un film mince est un processus méticuleusement contrôlé qui construit une nouvelle couche de matériau, atome par atome, sur un substrat. L'ensemble du processus peut être décomposé en trois étapes principales : la création d'espèces atomiques ou moléculaires à partir d'un matériau source, le transport de ces espèces vers un substrat, et enfin, leur croissance contrôlée en un film solide sur la surface du substrat.

La formation de films minces n'est pas simplement un processus de revêtement ; c'est une séquence d'événements au niveau atomique. Les propriétés finales du film sont dictées par l'interaction entre les atomes arrivant à une surface (adsorption), se déplaçant à travers celle-ci (diffusion) et s'assemblant en une structure stable (nucléation).

Les étapes fondamentales du dépôt

Chaque processus de dépôt de film mince, qu'il soit physique ou chimique, suit une séquence fondamentale pour déplacer le matériau d'une source vers un substrat. Cela se produit dans un environnement hautement contrôlé, généralement une chambre à vide, pour assurer la pureté et la précision.

Étape 1 : Création des espèces de dépôt

La première étape consiste à générer les atomes ou les molécules qui formeront le film. Cela implique de convertir un matériau source solide ou liquide en une phase vapeur. La méthode utilisée pour ce faire est un différenciateur principal entre les techniques de dépôt comme le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD).

Étape 2 : Transport du matériau vers le substrat

Une fois les espèces créées, elles doivent voyager de la source au substrat cible. Ce voyage se déroule à travers la chambre à vide. Le chemin et l'énergie de ces particules sont des variables critiques qui influencent la qualité et les caractéristiques du film final.

Étape 3 : Croissance du film sur la surface du substrat

C'est l'étape finale et la plus complexe, où les espèces transportées arrivent au substrat et s'assemblent en un film solide et continu. Cette croissance n'est pas instantanée mais plutôt une cascade d'événements physiques distincts au niveau atomique.

La mécanique au niveau atomique de la croissance des films

L'étape de "croissance" est celle où la structure et les propriétés ultimes du film sont véritablement définies. Elle consiste en plusieurs phénomènes physiques concurrents se produisant simultanément à la surface du substrat.

Adsorption : L'arrivée initiale

Les atomes, ions ou molécules de la phase vapeur atterrissent d'abord sur le substrat. Cet attachement initial est appelé adsorption. Ces particules nouvellement arrivées, souvent appelées "adatomes", ne font pas encore partie d'un film stable et sont souvent faiblement liées à la surface.

Diffusion de surface : Trouver un foyer

Les atomes adsorbés ne sont pas statiques. Possédant de l'énergie thermique, ils se déplacent et glissent sur la surface du substrat dans un processus connu sous le nom de diffusion de surface. Ce mouvement leur permet de trouver des emplacements plus énergétiquement favorables, tels qu'un défaut de surface ou un autre adatome.

Nucléation : La naissance des îlots

Au fur et à mesure que les adatomes diffusent sur la surface, ils se heurtent et se lient les uns aux autres, formant de petits amas stables. Ce processus est appelé nucléation. Ces amas agissent comme des germes, ou noyaux, qui attirent d'autres adatomes en diffusion, les faisant croître en structures plus grandes souvent appelées "îlots".

Coalescence et croissance : Formation d'un film continu

À mesure que le dépôt se poursuit, ces îlots grossissent et finissent par fusionner, ou coalescer. Ce processus se poursuit jusqu'à ce que les lacunes entre les îlots soient comblées, formant finalement un film mince solide et continu recouvrant toute la surface du substrat. La manière dont ces îlots fusionnent détermine une grande partie de la structure granulaire finale et de la rugosité de surface du film.

Comprendre les compromis

Le contrôle de la mécanique de croissance au niveau atomique est la clé pour concevoir un film avec des propriétés spécifiques. L'équilibre entre ces phénomènes est délicat et présente des compromis critiques.

L'impact de la température du substrat

Une température de substrat plus élevée augmente l'énergie des adatomes, favorisant une plus grande diffusion de surface. Cela permet aux atomes de trouver des positions cristallines idéales, ce qui se traduit souvent par un film plus dense et plus ordonné. Cependant, un excès d'énergie peut également augmenter la désorption, où les atomes se détachent de la surface et retournent à la vapeur, ralentissant le taux de croissance.

Le rôle du taux de dépôt

Un taux de dépôt élevé signifie que plus d'atomes arrivent à la surface par seconde. Cela augmente les chances de nucléation car les adatomes sont plus susceptibles de se trouver avant de pouvoir diffuser très loin. Cela peut conduire à un film avec des grains plus petits et potentiellement plus de défauts. Un taux plus faible donne aux atomes plus de temps pour diffuser, ce qui se traduit souvent par des grains cristallins plus grands et plus ordonnés.

Relier le processus à l'application finale

Le choix des paramètres de dépôt est toujours dicté par l'utilisation prévue du film mince. En contrôlant les étapes de formation, vous pouvez adapter les propriétés du film pour atteindre des objectifs de performance spécifiques.

- Si votre objectif principal est les revêtements optiques (par exemple, miroirs, couches antireflets) : Vous devez contrôler la croissance pour produire un film extrêmement lisse et uniforme, car la rugosité de surface peut diffuser la lumière et dégrader les performances.

- Si votre objectif principal est les dispositifs électroniques (par exemple, circuits intégrés) : Le processus doit être contrôlé avec précision pour obtenir une structure cristalline et une pureté spécifiques, ce qui détermine directement les propriétés électriques du film en tant que conducteur, semi-conducteur ou isolant.

- Si votre objectif principal est les revêtements protecteurs (par exemple, pour les outils ou les pièces) : L'objectif est de promouvoir une forte adsorption et une croissance dense (souvent par bombardement ionique), créant un film dur et bien adhérent qui résiste à l'usure et à la corrosion.

En fin de compte, maîtriser la formation de films minces signifie maîtriser le contrôle des événements à l'échelle atomique pour concevoir les propriétés macroscopiques souhaitées.

Tableau récapitulatif :

| Étape | Processus clé | Objectif principal |

|---|---|---|

| 1. Création d'espèces | Convertir le matériau source en vapeur | Générer des atomes/molécules pour le dépôt |

| 2. Transport du matériau | Déplacer les espèces à travers le vide vers le substrat | Assurer un flux de particules pur et dirigé |

| 3. Croissance du film | Adsorption, diffusion, nucléation, coalescence | Former un film solide continu avec les propriétés souhaitées |

Prêt à obtenir un contrôle précis sur votre processus de dépôt de films minces ? La qualité de vos revêtements optiques, de vos dispositifs électroniques ou de vos couches protectrices dépend de la maîtrise de ces étapes au niveau atomique. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté nécessaires aux techniques PVD, CVD et autres techniques de dépôt fiables. Nos experts peuvent vous aider à sélectionner les bons outils pour optimiser l'adsorption, la diffusion et la nucléation pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de votre projet et améliorer les performances de votre film. Contactez nos spécialistes

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température