À la base, le dépôt chimique en phase vapeur (CVD) est un processus en plusieurs étapes qui construit un film mince solide de haute pureté sur une surface à partir d'un gaz. Il commence par l'introduction de gaz précurseurs réactifs dans une chambre, qui se déplacent ensuite vers un substrat chauffé. Sur cette surface chaude, des réactions chimiques se produisent qui déposent le matériau solide désiré, tandis que des sous-produits gazeux sont formés puis évacués, laissant un revêtement immaculé.

Le principe fondamental du CVD est une transformation : des gaz spécifiques sont transportés vers une surface chauffée où ils réagissent chimiquement pour former un film solide, et les gaz résiduels résultants sont ensuite efficacement éliminés. Maîtriser cette séquence de transport, de réaction et d'élimination est la clé pour créer des matériaux de haute performance.

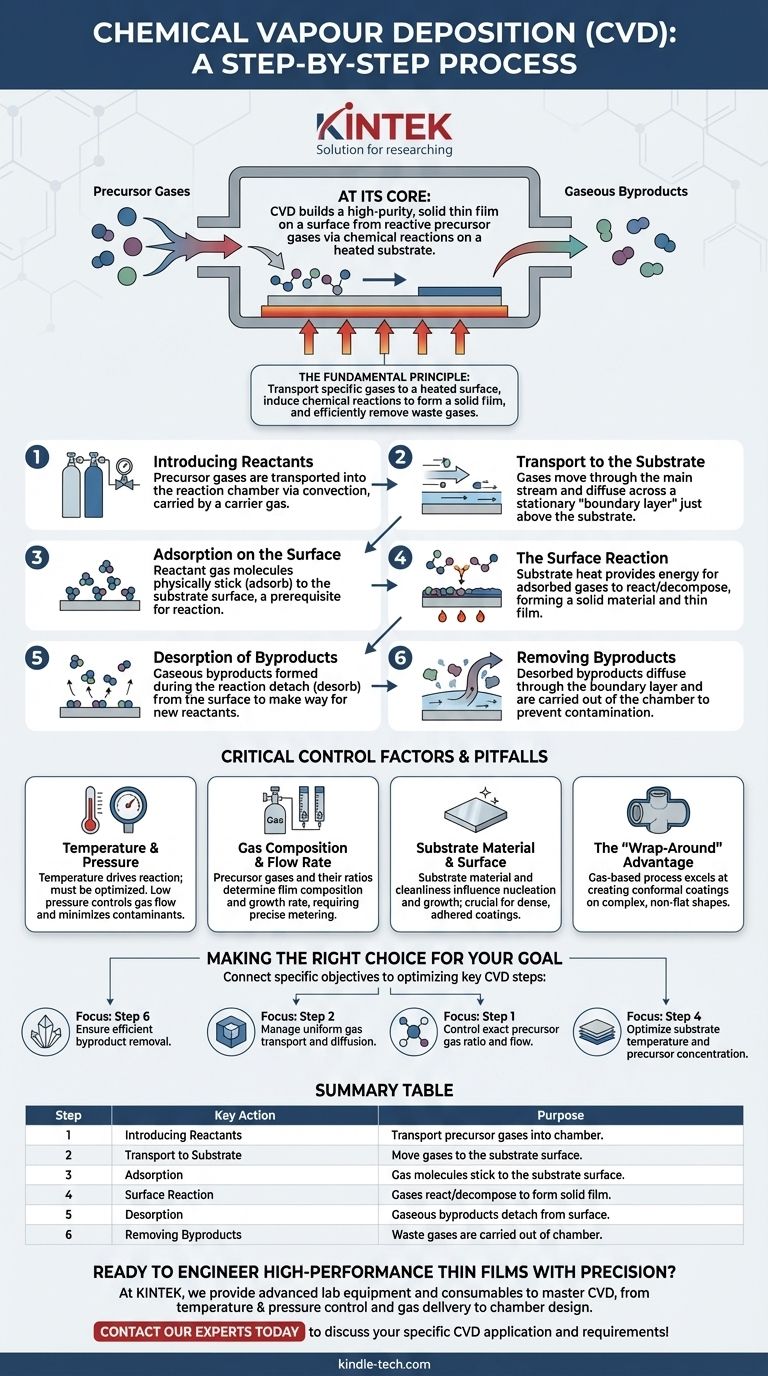

Le processus CVD : une analyse étape par étape

Pour bien comprendre le fonctionnement du CVD, il est préférable de le considérer comme une séquence d'événements physiques et chimiques distincts. Chaque étape s'appuie sur la précédente et doit être contrôlée avec précision pour obtenir le résultat souhaité.

Étape 1 : Introduction des réactifs

Le processus commence par le transport des gaz précurseurs dans la chambre de réaction. Ceci est généralement géré par convection, où un gaz porteur circule dans le système, transportant les espèces réactives avec lui.

Étape 2 : Transport vers le substrat

Une fois à l'intérieur de la chambre, les gaz doivent se déplacer vers la surface du substrat. Cela implique de se déplacer à travers le flux gazeux principal, puis de diffuser à travers une "couche limite" de gaz stationnaire qui existe juste au-dessus du substrat.

Étape 3 : Adsorption sur la surface

Lorsque les molécules de gaz réactif atteignent le substrat, elles adhèrent physiquement à la surface dans un processus appelé adsorption. C'est une condition préalable à toute réaction chimique sur la surface elle-même.

Étape 4 : La réaction de surface

C'est le cœur du processus CVD. La chaleur du substrat fournit l'énergie nécessaire aux gaz adsorbés pour réagir ou se décomposer. Cette réaction hétérogène forme un matériau solide qui nucléé et se développe en un film mince désiré sur le substrat.

Étape 5 : Désorption des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables. Ces molécules de sous-produits doivent se détacher, ou désorber, de la surface pour permettre à de nouveaux réactifs d'arriver et de poursuivre la croissance du film.

Étape 6 : Élimination des sous-produits

Enfin, ces sous-produits gazeux désorbés diffusent loin du substrat, à travers la couche limite, et sont évacués de la chambre par le flux gazeux. Cette élimination continue est cruciale pour éviter la contamination du film.

Facteurs de contrôle critiques (et pièges potentiels)

La qualité, la composition et la structure du film final ne sont pas accidentelles ; elles sont le résultat direct d'une gestion minutieuse des paramètres du processus. L'incapacité à contrôler ces variables est la source d'erreur la plus courante.

Le rôle de la température et de la pression

La température est le principal moteur de la réaction de surface. Trop basse, la réaction ne se produira pas ; trop élevée, des réactions en phase gazeuse indésirables peuvent se produire, entraînant des impuretés. La chambre est généralement maintenue sous vide ou à basse pression pour contrôler le flux gazeux et minimiser les contaminants.

Composition et débit du gaz

La composition chimique du film final est entièrement déterminée par les gaz précurseurs utilisés. Le rapport et le débit de ces gaz doivent être mesurés avec précision pour contrôler la stœchiométrie et le taux de croissance du film.

Matériau et surface du substrat

Le substrat n'est pas un simple support passif. Son matériau et son état de surface peuvent influencer la façon dont le film nucléé et se développe. Une surface propre et bien préparée est essentielle pour obtenir un revêtement dense et bien adhérent.

L'avantage du "revêtement enveloppant"

Parce que le processus repose sur un gaz atteignant toutes les surfaces, le CVD excelle dans la production d'un revêtement conforme sur des formes complexes et non planes. Cette propriété de "revêtement enveloppant" est un avantage clé par rapport aux méthodes de dépôt en ligne de mire comme la pulvérisation cathodique.

Faire le bon choix pour votre objectif

Comprendre les étapes du CVD vous permet d'adapter le processus à votre objectif spécifique.

- Si votre objectif principal est la pureté du matériau : Vous devez perfectionner l'étape 6, en assurant l'élimination efficace et complète de tous les sous-produits gazeux.

- Si votre objectif principal est de revêtir une forme complexe : Votre principale préoccupation est de gérer l'étape 2, en veillant à ce que le transport et la diffusion du gaz soient uniformes sur toutes les surfaces.

- Si votre objectif principal est une composition chimique spécifique : Vous avez besoin d'une précision absolue à l'étape 1, en contrôlant le rapport exact et le débit de vos gaz précurseurs.

- Si votre objectif principal est le taux de croissance et l'épaisseur : Vous devrez optimiser l'étape 4 en ajustant soigneusement la température du substrat et la concentration du précurseur.

En contrôlant chaque étape de cette transformation gaz-solide, vous obtenez la capacité d'ingénierie des matériaux avec une précision et des performances remarquables.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Introduction des réactifs | Transporter les gaz précurseurs dans la chambre. |

| 2 | Transport vers le substrat | Déplacer les gaz vers la surface du substrat. |

| 3 | Adsorption | Les molécules de gaz adhèrent à la surface du substrat. |

| 4 | Réaction de surface | Les gaz réagissent/se décomposent pour former le film solide. |

| 5 | Désorption | Les sous-produits gazeux se détachent de la surface. |

| 6 | Élimination des sous-produits | Les gaz résiduels sont évacués de la chambre. |

Prêt à concevoir des films minces haute performance avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires pour maîtriser le processus CVD. Que votre objectif soit une pureté de matériau extrême, le revêtement de formes 3D complexes ou l'obtention d'une composition chimique spécifique, nos solutions sont conçues pour vous donner un contrôle précis sur chaque paramètre critique.

Nous vous aidons à optimiser :

- Le contrôle de la température et de la pression pour des réactions de surface constantes.

- Les systèmes de distribution de gaz pour un débit et une composition de précurseur exacts.

- La conception de la chambre pour une élimination efficace des sous-produits et des revêtements uniformes.

Laissez notre expertise en équipement de laboratoire soutenir vos avancées en science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de votre application et de vos exigences spécifiques en matière de CVD !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?