En nanotechnologie, les principales techniques de dépôt de couches minces se répartissent en deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Des méthodes plus avancées comme le dépôt par couches atomiques (ALD) offrent une précision encore plus grande, permettant la création de couches fonctionnelles d'une épaisseur de quelques atomes seulement. Ces méthodes sont fondamentales pour construire tout, des puces semi-conductrices aux revêtements optiques avancés.

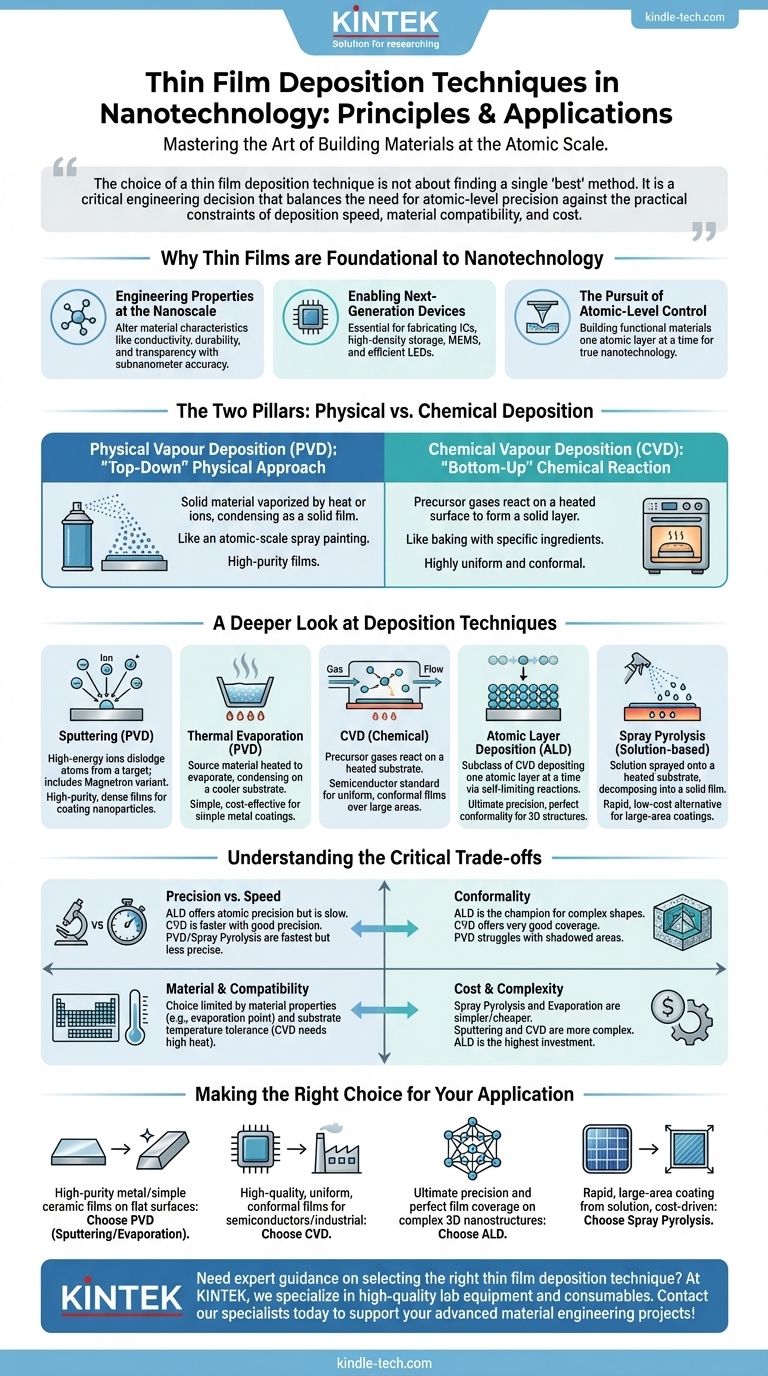

Le choix d'une technique de dépôt de couche mince n'est pas une question de trouver une seule "meilleure" méthode. C'est une décision d'ingénierie critique qui équilibre le besoin de précision au niveau atomique avec les contraintes pratiques de vitesse de dépôt, de compatibilité des matériaux et de coût.

Pourquoi les couches minces sont-elles fondamentales pour la nanotechnologie

Avant de comparer les techniques, il est essentiel de comprendre pourquoi le contrôle des matériaux à cette échelle est si révolutionnaire. Le dépôt de couches minces n'est pas seulement une question d'application d'un revêtement ; il s'agit d'ingénierie fondamentale des propriétés d'un matériau à partir des atomes.

Ingénierie des propriétés à l'échelle nanométrique

À l'échelle nanométrique, les propriétés d'un matériau peuvent changer radicalement. En déposant un film avec une précision subnanométrique, vous pouvez créer des surfaces dotées de caractéristiques entièrement nouvelles, telles qu'une durabilité accrue, une conductivité électrique spécifique, une transparence ou une résistance aux rayures, différentes du matériau source massif.

Permettre les dispositifs de nouvelle génération

Ce niveau de contrôle est le moteur de nombreuses technologies modernes. Les circuits intégrés, le stockage de données à haute densité, les systèmes micro-électromécaniques (MEMS) et les LED efficaces reposent tous sur des couches minces méticuleusement superposées. Ces techniques sont essentielles à la fabrication des dispositifs les plus avancés d'aujourd'hui.

La recherche du contrôle au niveau atomique

La véritable nanotechnologie émerge lorsque nous pouvons dicter le placement des atomes. Les techniques de dépôt sont les outils qui nous permettent d'approcher cet objectif, en construisant des matériaux fonctionnels une couche à la fois, voire une couche atomique à la fois.

Les deux piliers : dépôt physique contre dépôt chimique

Presque toutes les techniques courantes peuvent être classées comme un processus physique ou chimique. Comprendre cette distinction est la première étape pour sélectionner la bonne méthode.

Dépôt physique en phase vapeur (PVD) : une approche physique "descendante"

Les méthodes PVD prennent un matériau source solide, le transforment en vapeur par des moyens physiques (comme le chauffage ou le bombardement d'ions), et transportent cette vapeur sur un substrat où elle se recondense en un film solide.

Considérez cela comme une peinture par pulvérisation à l'échelle atomique. Cette méthode est réputée pour produire des films de haute pureté car elle évite les réactions chimiques complexes.

Dépôt chimique en phase vapeur (CVD) : une réaction chimique "ascendante"

Le CVD introduit des gaz précurseurs dans une chambre de réaction. Ces gaz réagissent ou se décomposent à la surface d'un substrat chauffé, laissant derrière eux le matériau solide souhaité sous forme de couche mince.

C'est plus comme la cuisson. Vous introduisez des ingrédients spécifiques (gaz) qui réagissent dans les bonnes conditions (chaleur) pour créer une nouvelle couche solide à la surface. Le CVD est largement utilisé pour sa capacité à produire des films très uniformes et conformes.

Un regard plus approfondi sur les techniques de dépôt

Au sein des familles PVD et CVD, plusieurs méthodes spécifiques sont utilisées, chacune présentant des avantages distincts.

Pulvérisation cathodique (PVD) : le cheval de bataille de haute pureté

Dans la pulvérisation cathodique, le matériau source (une "cible") est bombardé par des ions de haute énergie, qui délogent physiquement des atomes de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat.

La pulvérisation cathodique magnétron, une variante courante, utilise des champs magnétiques pour piéger les électrons près de la cible, augmentant ainsi l'efficacité du processus de pulvérisation. Elle est prisée pour sa capacité à créer des films denses et de haute pureté et à revêtir efficacement les nanoparticules.

Évaporation thermique (PVD) : simple et directe

C'est l'une des méthodes PVD les plus simples. Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore, et le flux de vapeur résultant se condense sur un substrat plus froid. Elle est efficace pour déposer une large gamme de métaux mais offre moins de contrôle sur la structure du film que la pulvérisation cathodique.

Dépôt chimique en phase vapeur (CVD) : la norme pour les semi-conducteurs

Le CVD est la technique dominante dans l'industrie des semi-conducteurs pour une bonne raison. Il excelle dans la production de films extrêmement uniformes sur de grandes surfaces et peut bien épouser la topographie d'une surface. Sa précision est une raison clé de son utilisation dans la création des structures multicouches complexes trouvées dans les microcircuits.

Dépôt par couches atomiques (ALD) : le summum de la précision

L'ALD est une sous-classe du CVD qui offre le plus haut niveau de contrôle possible. Il dépose le matériau une seule couche atomique à la fois en utilisant une séquence de réactions chimiques auto-limitantes.

Ce processus permet une conformité inégalée, permettant un revêtement uniforme de nanostructures 3D très complexes avec une précision subnanométrique. Bien que lent, c'est la méthode de choix lorsque la perfection absolue est requise.

Pyrolyse par pulvérisation : une alternative à base de solution

Cette technique dévie des méthodes basées sur le vide. Une solution contenant le matériau souhaité est pulvérisée sous forme de fine brume sur un substrat chauffé. Les gouttelettes subissent une décomposition thermique (pyrolyse), laissant derrière elles un film solide. C'est souvent une alternative moins coûteuse et plus rapide pour les applications où la précision absolue est moins critique, comme dans certaines cellules solaires photovoltaïques.

Comprendre les compromis critiques

Aucune technique n'est supérieure dans tous les aspects. Le bon choix dépend de l'équilibre entre quatre facteurs clés pour votre objectif spécifique.

Précision contre vitesse

Il existe un compromis direct ici. L'ALD offre une précision au niveau atomique mais est exceptionnellement lent. Le CVD offre une excellente précision et est plus rapide que l'ALD. Les méthodes PVD et la pyrolyse par pulvérisation sont généralement les plus rapides, mais offrent moins de contrôle sur la structure et l'épaisseur du film.

Conformité : revêtir des formes complexes

La conformité est la capacité d'un film à recouvrir uniformément une surface inégale. L'ALD est le champion incontesté, offrant une couverture parfaite sur les tranchées profondes et les structures 3D complexes. Le CVD offre également une très bonne conformité. Le PVD, étant un processus de ligne de visée, a du mal à recouvrir efficacement les zones d'ombre.

Compatibilité des matériaux et du substrat

Le choix de la technique est souvent dicté par les matériaux impliqués. Certains matériaux sont difficiles à évaporer ou à pulvériser (limitant le PVD), tandis que d'autres peuvent manquer de précurseurs chimiques appropriés (limitant le CVD/ALD). La tolérance à la température du substrat est également un facteur majeur, car les processus CVD nécessitent souvent une chaleur élevée.

Coût et complexité

La complexité du système et le coût opérationnel varient considérablement. Les systèmes de pyrolyse par pulvérisation et d'évaporation thermique sont relativement simples et peu coûteux. Les systèmes de pulvérisation cathodique et de CVD sont plus complexes et coûteux, tandis que les systèmes ALD représentent le niveau d'investissement le plus élevé en équipement et en temps de processus.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre décision quant à la famille de dépôt à explorer davantage.

- Si votre objectif principal est des films métalliques ou céramiques de haute pureté sur des surfaces planes : les techniques PVD telles que la pulvérisation cathodique ou l'évaporation sont vos choix les plus efficaces et économiques.

- Si votre objectif principal est des films uniformes et conformes de haute qualité pour la production de semi-conducteurs ou industrielle : le CVD est la norme établie de l'industrie et offre un excellent équilibre entre performance et débit.

- Si votre objectif principal est une précision ultime et une couverture de film parfaite sur des nanostructures 3D complexes : l'ALD est la seule technique capable de fournir le contrôle au niveau atomique requis, malgré sa lenteur.

- Si votre objectif principal est un revêtement rapide sur une grande surface à partir d'une solution où le coût est un facteur majeur : la pyrolyse par pulvérisation offre une alternative viable et rapide pour des applications telles que les cellules solaires ou certains capteurs.

Comprendre les principes fondamentaux et les compromis de ces techniques vous permet de sélectionner l'outil précis nécessaire pour l'ingénierie des matériaux à l'échelle nanométrique.

Tableau récapitulatif :

| Technique | Catégorie | Avantage clé | Idéal pour |

|---|---|---|---|

| Pulvérisation cathodique | PVD | Films denses de haute pureté | Revêtement de surfaces planes avec des métaux/céramiques |

| Évaporation thermique | PVD | Simple, économique | Dépôt rapide de métaux sur des substrats simples |

| CVD | Chimique | Films uniformes et conformes | Production de semi-conducteurs et industrielle |

| ALD | CVD (Avancé) | Précision au niveau atomique | Revêtement parfait sur des nanostructures 3D complexes |

| Pyrolyse par pulvérisation | À base de solution | Revêtement rapide sur grande surface | Applications à faible coût comme les cellules solaires |

Besoin de conseils d'experts pour sélectionner la bonne technique de dépôt de couche mince pour votre laboratoire ? Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins en nanotechnologie. Que vous ayez besoin de la précision d'un système ALD, de la fiabilité d'une installation CVD ou de l'efficacité des outils PVD, nos solutions sont conçues pour améliorer vos résultats de recherche et de production. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets d'ingénierie des matériaux avancés de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD