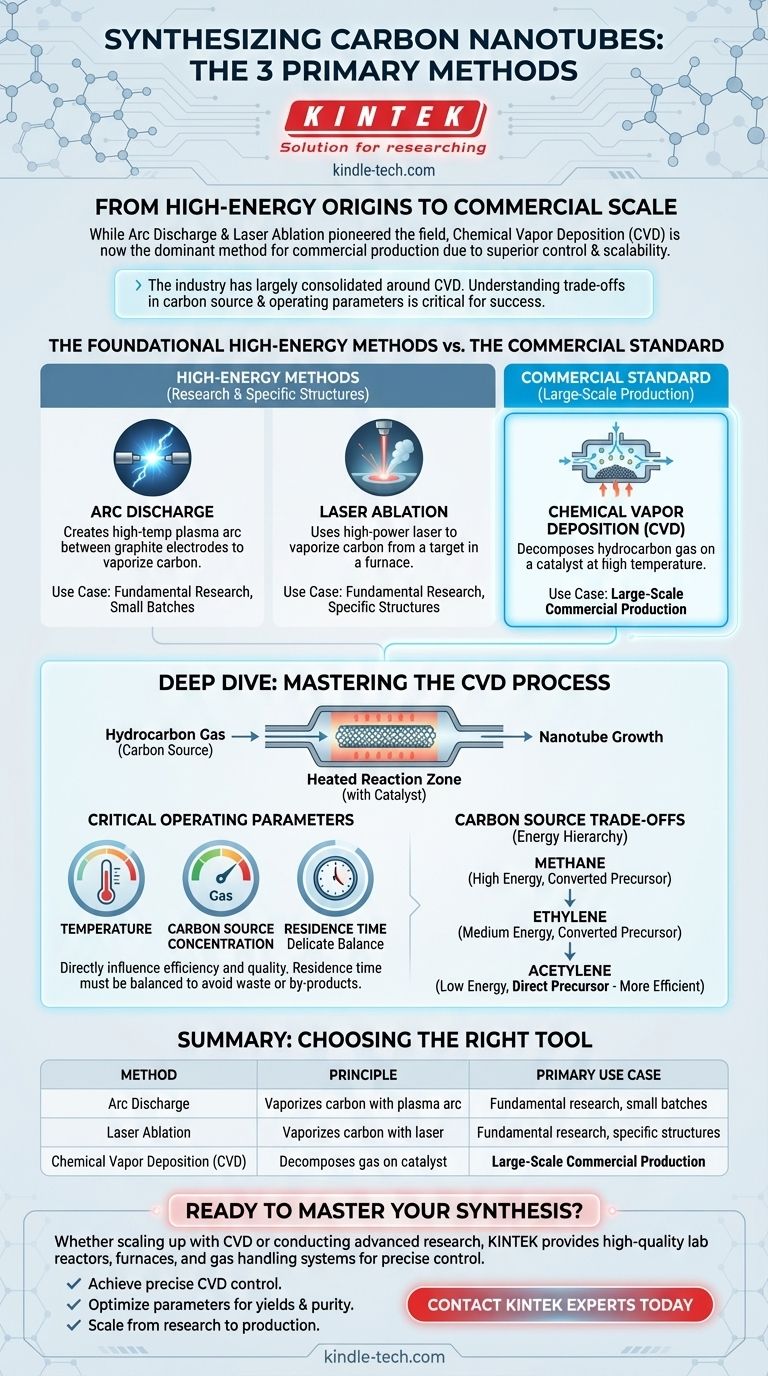

Les trois principales méthodes de synthèse des nanotubes de carbone sont la décharge à arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que la décharge à arc et l'ablation laser aient été les techniques originales utilisées pour les produire, le CVD est depuis devenu le processus dominant pour la production à l'échelle commerciale en raison de son contrôle supérieur et de son évolutivité.

Bien que plusieurs méthodes existent, l'industrie s'est largement consolidée autour du dépôt chimique en phase vapeur (CVD). Comprendre les compromis au sein du processus CVD — en particulier le choix de la source de carbone et des paramètres de fonctionnement — est désormais le facteur critique pour une synthèse réussie.

Les méthodes fondamentales à haute énergie

Les premiers nanotubes de carbone ont été créés en utilisant des techniques qui reposent sur la vaporisation d'une source de carbone solide à des températures extrêmement élevées. Ces méthodes sont efficaces pour la recherche à petite échelle mais sont moins courantes pour la production industrielle.

Décharge à arc

La méthode de la décharge à arc implique la création d'un arc plasma à haute température entre deux électrodes en graphite. Cette chaleur intense vaporise le carbone de l'une des électrodes, qui se condense ensuite pour former des nanotubes.

Ablation laser

Dans l'ablation laser, un laser de haute puissance est dirigé vers une cible en graphite dans un four à haute température. Le laser vaporise le carbone, qui est ensuite balayé par un gaz inerte, lui permettant de refroidir et de s'auto-assembler en nanotubes.

La norme commerciale : le dépôt chimique en phase vapeur (CVD)

Le CVD est devenu la méthode de prédilection pour produire des nanotubes de carbone en grandes quantités. Il offre un degré de contrôle plus élevé sur la structure du produit final par rapport aux méthodes à haute énergie.

Comment fonctionne le CVD

Le processus CVD implique l'introduction d'un gaz hydrocarboné (une source de carbone) dans une chambre à haute température. Lorsque le gaz entre en contact avec un catalyseur, les atomes de carbone se séparent et s'organisent en structure de nanotube.

Les paramètres de fonctionnement critiques

Le succès du processus CVD repose sur trois variables clés. Ces paramètres influencent directement l'efficacité de la synthèse et la qualité des nanotubes produits.

Les trois paramètres sont la température, la concentration de la source de carbone et le temps de résidence.

L'importance du temps de résidence

Le temps de résidence — la durée pendant laquelle la source de carbone reste dans la zone de réaction — est un équilibre délicat. Si le temps est trop court, la source de carbone est gaspillée. S'il est trop long, des sous-produits indésirables peuvent s'accumuler et entraver la croissance.

Comprendre les compromis dans les sources de carbone

Toutes les sources de carbone ne sont pas égales. Le choix du gaz hydrocarboné pour le processus CVD a des implications significatives pour l'énergie requise et l'efficacité de la réaction.

La hiérarchie énergétique

Différents gaz nécessitent différentes quantités d'énergie pour se décomposer et libérer leur carbone. L'énergie nécessaire pour une synthèse réussie suit une hiérarchie claire.

Le méthane nécessite le plus d'énergie, suivi de l'éthylène, et enfin de l'acétylène, qui en nécessite le moins.

Précurseurs directs vs. convertis

Cette différence d'énergie est due à la façon dont les molécules agissent comme précurseurs. Le méthane et l'éthylène nécessitent un processus de conversion thermique pour former les blocs de construction de carbone pour les nanotubes.

En revanche, l'acétylène peut servir de précurseur de carbone direct sans nécessiter d'étape de conversion supplémentaire à forte consommation d'énergie, ce qui en fait une matière première plus efficace.

Comment appliquer cela à votre objectif

La meilleure méthode de synthèse dépend entièrement de l'application prévue, équilibrant des facteurs tels que l'échelle, la pureté et le coût.

- Si votre objectif principal est la production commerciale à grande échelle : Le dépôt chimique en phase vapeur (CVD) est le seul choix viable en raison de son évolutivité et de son contrôle de processus.

- Si votre objectif principal est la recherche fondamentale ou la création de structures très spécifiques : La décharge à arc ou l'ablation laser peuvent toujours convenir pour produire de petits lots de matériaux de haute pureté.

- Si votre objectif principal est la durabilité et l'innovation : L'étude de matières premières alternatives comme le dioxyde de carbone capturé ou la pyrolyse du méthane représente l'avenir de la synthèse des nanotubes.

En fin de compte, maîtriser le processus de synthèse consiste à choisir le bon outil et à régler précisément les paramètres pour atteindre votre objectif spécifique.

Tableau récapitulatif :

| Méthode | Principe | Cas d'utilisation principal |

|---|---|---|

| Décharge à arc | Vaporise le carbone avec un arc plasma entre des électrodes en graphite. | Recherche fondamentale, petits lots. |

| Ablation laser | Vaporise le carbone d'une cible à l'aide d'un laser de haute puissance. | Recherche fondamentale, structures spécifiques. |

| Dépôt chimique en phase vapeur (CVD) | Décompose le gaz hydrocarboné sur un catalyseur à haute température. | Production commerciale à grande échelle. |

Prêt à maîtriser votre synthèse de nanotubes de carbone ?

Que vous augmentiez la production avec un système CVD ou que vous meniez des recherches avancées, le bon équipement de laboratoire est essentiel pour contrôler des paramètres tels que la température et le débit de gaz. KINTEK est spécialisé dans les réacteurs de laboratoire, les fours et les systèmes de gestion des gaz de haute qualité, adaptés à la synthèse de matériaux avancés.

Nous fournissons les outils fiables dont vous avez besoin pour :

- Obtenir un contrôle précis sur les processus CVD.

- Optimiser les paramètres critiques pour des rendements et une pureté plus élevés.

- Faire évoluer votre synthèse de la recherche à la production.

Discutons de la manière dont notre équipement peut vous aider à atteindre vos objectifs spécifiques. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision