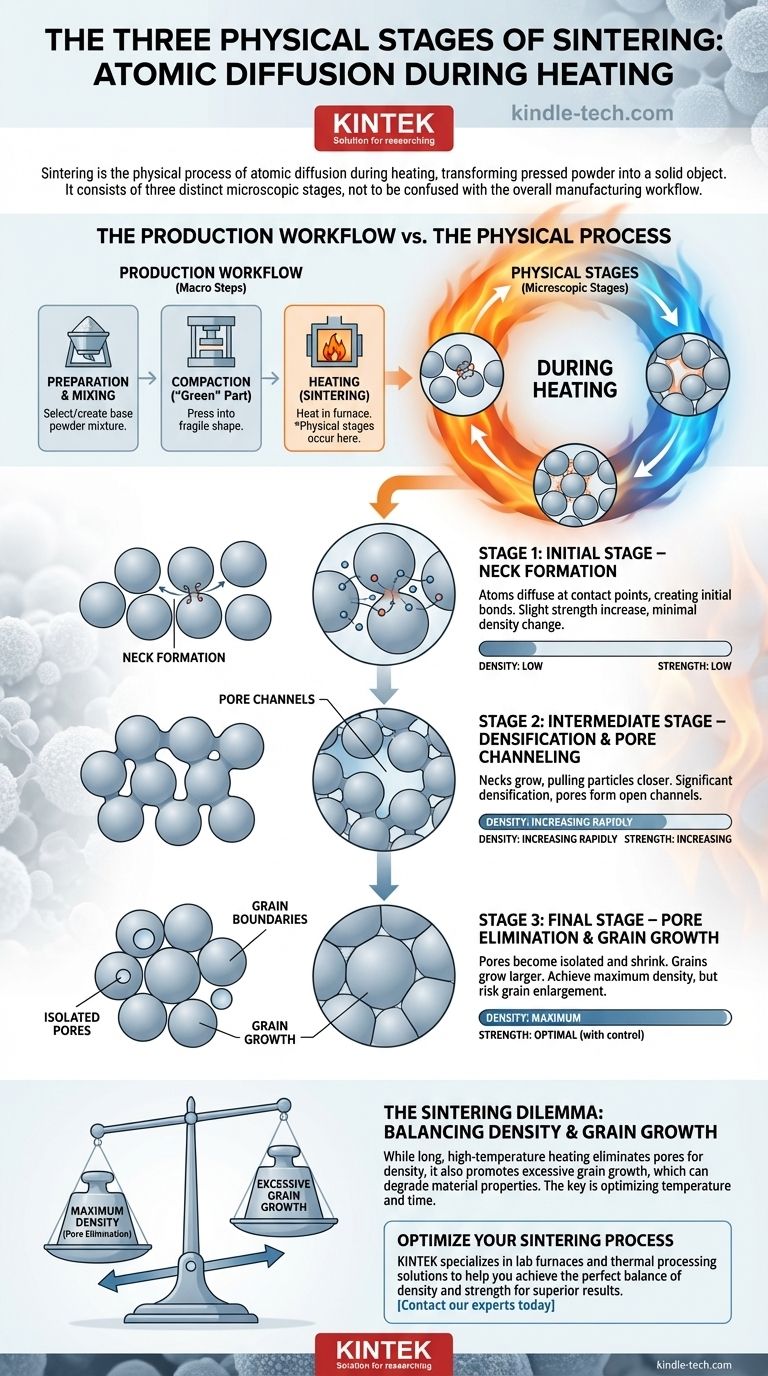

Le frittage est le processus physique de diffusion atomique qui se produit pendant la phase de chauffage, et il se compose de trois étapes distinctes : l'étape initiale de formation du col, l'étape intermédiaire de densification et l'étape finale d'élimination des pores. Bien que de nombreuses descriptions confondent les étapes globales de fabrication avec le processus physique, ces trois étapes décrivent ce qui se passe réellement au niveau de la microstructure du matériau pour le transformer d'une poudre pressée en un objet solide.

De nombreuses sources décrivent incorrectement les étapes du frittage comme la préparation de la poudre, le compactage et le chauffage. Ce sont les étapes du processus de fabrication. Les véritables étapes physiques du frittage se produisent toutes pendant l'étape de chauffage, décrivant comment les particules individuelles se lient et se densifient à un niveau microscopique.

Le flux de production vs. le processus physique

Pour comprendre le frittage, il est essentiel de distinguer le flux de travail de production de haut niveau de la transformation physique microscopique. Le modèle commun en trois étapes décrit le processus industriel de création d'une pièce frittée.

Étape 1 : Préparation et mélange de la poudre

Avant tout chauffage, une poudre de base est sélectionnée ou créée. Cela peut impliquer le mélange de différentes poudres métalliques ou céramiques, ainsi que des liants ou des lubrifiants, pour obtenir la composition chimique finale et les caractéristiques de traitement souhaitées.

Étape 2 : Compactage (La pièce "crue")

La poudre préparée est ensuite versée dans une matrice et compactée sous haute pression. Cette étape presse les particules en contact étroit, créant un objet fragile et pré-fritté appelé pièce "crue". Cette pièce a la forme désirée mais manque de résistance.

Étape 3 : Chauffage (Frittage)

La pièce crue est placée dans un four et chauffée à haute température, généralement en dessous du point de fusion du matériau. C'est pendant cette étape de chauffage que les trois étapes physiques du frittage ont lieu, fusionnant les particules et renforçant la pièce.

Les trois étapes physiques du frittage (pendant le chauffage)

Le frittage est entraîné par l'énergie thermique, qui provoque le mouvement et la diffusion des atomes à travers les limites des particules adjacentes. Ce processus se déroule en trois étapes qui se chevauchent.

Étape 1 : Étape initiale – Formation du col

À mesure que la température augmente, les atomes à la surface des particules deviennent plus mobiles. Aux points où deux particules se touchent, les atomes commencent à diffuser, créant un petit pont ou "col" entre elles. Cette liaison initiale augmente légèrement la résistance de la pièce, mais il y a très peu de changement dans sa densité globale.

Étape 2 : Étape intermédiaire – Densification et canalisation des pores

À mesure que le chauffage se poursuit, les cols entre les particules s'élargissent considérablement. Ce processus rapproche les centres des particules, ce qui entraîne un rétrécissement de la pièce entière et une augmentation spectaculaire de sa densité. Les espaces vides (pores) entre les particules se connectent pour former un réseau continu de canaux ouverts. La majeure partie de la densification se produit pendant cette étape.

Étape 3 : Étape finale – Élimination des pores et croissance des grains

Dans l'étape finale, les canaux poreux interconnectés s'effondrent et se fragmentent, formant des pores isolés et sphériques. Ces pores restants continuent de rétrécir et, dans des conditions idéales, sont finalement éliminés à mesure que les atomes diffusent pour les remplir. Simultanément, les cristallites individuelles au sein du matériau, appelées grains, commencent à grossir.

Comprendre les compromis : Le dilemme du frittage

L'objectif du frittage est généralement d'atteindre une densité maximale, mais cela doit être équilibré par un phénomène concurrent et souvent indésirable.

Densité vs. Croissance des grains

Le principal compromis se situe entre l'élimination des pores et la prévention d'une croissance excessive des grains. Bien qu'un temps plus long à haute température aide à éliminer les pores pour augmenter la densité, il encourage également les grains à grossir. Des grains trop gros peuvent dégrader les propriétés mécaniques du matériau, telles que sa résistance et sa ténacité.

Le rôle de la température et du temps

La température et le temps sont les deux principaux leviers pour contrôler le résultat du frittage. Une température plus élevée accélère toutes les étapes mais peut également favoriser une croissance rapide des grains. La clé d'un frittage réussi est de trouver le profil température-temps optimal qui maximise la densité tout en maintenant la taille des grains dans une plage acceptable pour l'application souhaitée.

Faire le bon choix pour votre objectif

Comprendre ces étapes et ces compromis vous permet de contrôler le processus pour atteindre des propriétés matérielles spécifiques.

- Si votre objectif principal est une résistance et des performances maximales : Votre but est d'atteindre l'étape finale du frittage pour éliminer la porosité, mais vous devez contrôler soigneusement la température et le temps pour éviter une croissance excessive des grains qui pourrait compromettre l'intégrité du matériau.

- Si votre objectif principal est une production rentable : Atteindre l'étape intermédiaire peut permettre d'obtenir une densité suffisante (par exemple, 92-95 %) pour de nombreuses applications. Arrêter le processus ici évite les longs temps de four et les contrôles rigoureux nécessaires pour l'étape finale, ce qui permet d'économiser de l'énergie et des coûts.

- Si votre objectif principal est de créer des formes complexes (par exemple, via l'impression 3D) : Le frittage est la technologie habilitante. L'objectif est de s'assurer que le colmatage et la densification se produisent uniformément sur toute la pièce pour fusionner les couches de poudre en un composant solide et fonctionnel.

En maîtrisant l'interaction entre ces étapes, vous pouvez concevoir efficacement la microstructure d'un matériau pour répondre à vos besoins exacts.

Tableau récapitulatif :

| Étape | Processus clé | Changement microstructural |

|---|---|---|

| Initiale | Formation du col | Les atomes diffusent aux points de contact, créant des liaisons entre les particules. |

| Intermédiaire | Densification | Les cols se développent, les particules se rapprochent, la densité augmente fortement. |

| Finale | Élimination des pores & Croissance des grains | Les pores deviennent isolés et rétrécissent ; les grains peuvent grossir. |

Besoin d'un contrôle précis de votre processus de frittage pour atteindre l'équilibre parfait entre densité et résistance ? KINTEK est spécialisé dans les fours de laboratoire et les solutions de traitement thermique pour les matériaux avancés. Notre expertise vous aide à optimiser les profils de température et de temps pour des résultats supérieurs, que vous visiez des performances maximales ou une production rentable. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de frittage !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques