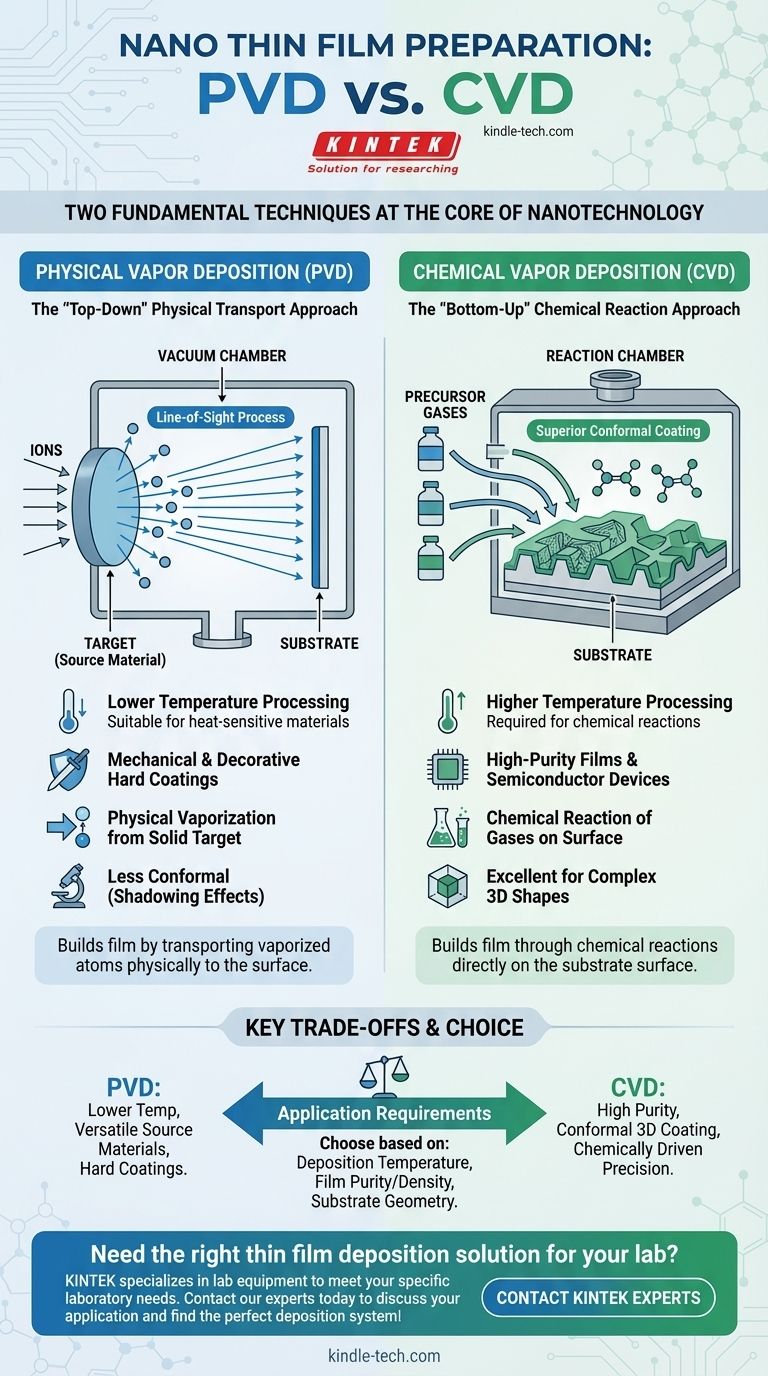

Au cœur de la nanotechnologie, les deux techniques fondamentales pour la préparation de films minces nanométriques sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Ces processus représentent deux philosophies distinctes pour construire un film atome par atome : l'un transporte physiquement le matériau vers une surface, tandis que l'autre utilise des réactions chimiques pour faire croître le film directement sur celle-ci.

La différence essentielle réside dans l'état du matériau source. Le PVD est un processus physique "en ligne de mire" qui vaporise une cible solide, tandis que le CVD est un processus chimique qui utilise des gaz précurseurs pour réagir et former un film solide sur un substrat.

Comprendre le dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur englobe un ensemble de méthodes de dépôt sous vide où un matériau est transformé en phase vapeur, transporté à travers un vide, puis condensé sur un substrat sous forme de film mince solide. Il s'agit fondamentalement d'un phénomène de transport physique.

Le principe "Top-Down"

Le PVD est souvent considéré comme une approche "top-down" (du haut vers le bas). Un matériau source solide ou liquide, appelé la "cible", est vaporisé par des moyens physiques comme le chauffage ou le bombardement ionique.

Ces atomes ou molécules vaporisés voyagent ensuite à travers un vide ou un environnement à basse pression et se déposent sur la surface de l'objet à revêtir, appelé le "substrat".

Comment fonctionne le PVD

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide pour empêcher le matériau vaporisé de réagir avec les particules présentes dans l'air. Les méthodes PVD courantes incluent la pulvérisation cathodique, où des ions à haute énergie bombardent la cible, et l'évaporation thermique, où la cible est chauffée jusqu'à ce qu'elle se vaporise.

Parce que les atomes voyagent en ligne droite de la cible au substrat, le PVD est souvent appelé un processus en ligne de mire.

Comprendre le dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur est un processus où un substrat est exposé à un ou plusieurs précurseurs chimiques volatils. Ces précurseurs réagissent ou se décomposent à la surface du substrat pour produire le dépôt de film mince désiré.

Le principe "Bottom-Up"

Le CVD est une méthode "bottom-up" (du bas vers le haut) où le film est construit par des réactions chimiques. Le processus ne transfère pas physiquement un matériau existant mais crée plutôt un nouveau matériau solide directement sur le substrat.

Les propriétés du film final sont déterminées par la chimie des gaz précurseurs, la température de la réaction et la pression à l'intérieur de la chambre.

Revêtement conforme supérieur

Parce que les gaz précurseurs peuvent circuler autour et dans des géométries complexes, le CVD est exceptionnellement efficace pour produire des revêtements conformes. Cela signifie qu'il peut déposer un film d'épaisseur uniforme sur des surfaces complexes et non planes, ce qui est un avantage significatif par rapport aux méthodes PVD en ligne de mire.

Compromis clés : PVD vs. CVD

Le choix de la bonne technique de dépôt est essentiel car, comme le notent les références, la méthode détermine pratiquement toutes les propriétés du film final. La décision implique d'équilibrer les exigences en matière de température, de qualité du film et de géométrie.

Température de dépôt

Les processus PVD peuvent souvent être réalisés à des températures plus basses que de nombreux processus CVD. Cela rend le PVD adapté au revêtement de matériaux sensibles à la chaleur, tels que certains plastiques ou polymères.

Le CVD nécessite généralement des températures élevées pour entraîner les réactions chimiques nécessaires, ce qui peut limiter les types de substrats pouvant être utilisés.

Pureté et densité du film

Le CVD peut souvent produire des films de pureté plus élevée et avec moins de défauts que le PVD. La nature chimique du processus permet un meilleur contrôle de la stœchiométrie et peut entraîner des films plus denses et plus robustes.

Géométrie du substrat

La capacité du CVD à revêtir uniformément des formes complexes et tridimensionnelles est son principal avantage. Le PVD rencontre des difficultés avec les effets "d'ombrage" sur les surfaces non planes en raison de sa nature en ligne de mire.

Faire le bon choix pour votre application

Votre choix entre ces deux techniques fondamentales dépend entièrement des exigences spécifiques de votre produit final et du matériau avec lequel vous travaillez.

- Si votre objectif principal est de revêtir des formes 3D complexes ou d'atteindre une pureté maximale du film : le CVD est souvent le choix supérieur en raison de son excellente conformité et de sa précision chimique.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur ou de déposer des alliages métalliques : les températures de traitement plus basses du PVD et sa polyvalence avec les matériaux sources offrent un avantage distinct.

- Si votre objectif principal est les revêtements durs mécaniques ou décoratifs : les techniques PVD comme la pulvérisation cathodique sont des standards de l'industrie pour créer des surfaces durables et résistantes à l'usure sur les outils et les composants.

En fin de compte, le PVD et le CVD sont tous deux de puissantes plateformes pour l'ingénierie des matériaux à l'échelle nanométrique, chacune offrant un ensemble unique de capacités pour résoudre des défis spécifiques.

Tableau récapitulatif :

| Technique | Principe fondamental | Avantage clé | Cas d'utilisation typique |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transport physique de matériau vaporisé | Traitement à basse température | Revêtement de substrats sensibles à la chaleur, alliages métalliques, revêtements décoratifs/durs |

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique de gaz précurseurs | Revêtement conforme supérieur sur des formes 3D complexes | Films de haute pureté, dispositifs semi-conducteurs, composants complexes |

Besoin de la bonne solution de dépôt de films minces pour votre laboratoire ? Choisir entre le PVD et le CVD est essentiel pour le succès de votre projet. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant l'expertise et la technologie pour répondre à vos besoins spécifiques en laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver le système de dépôt parfait !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application