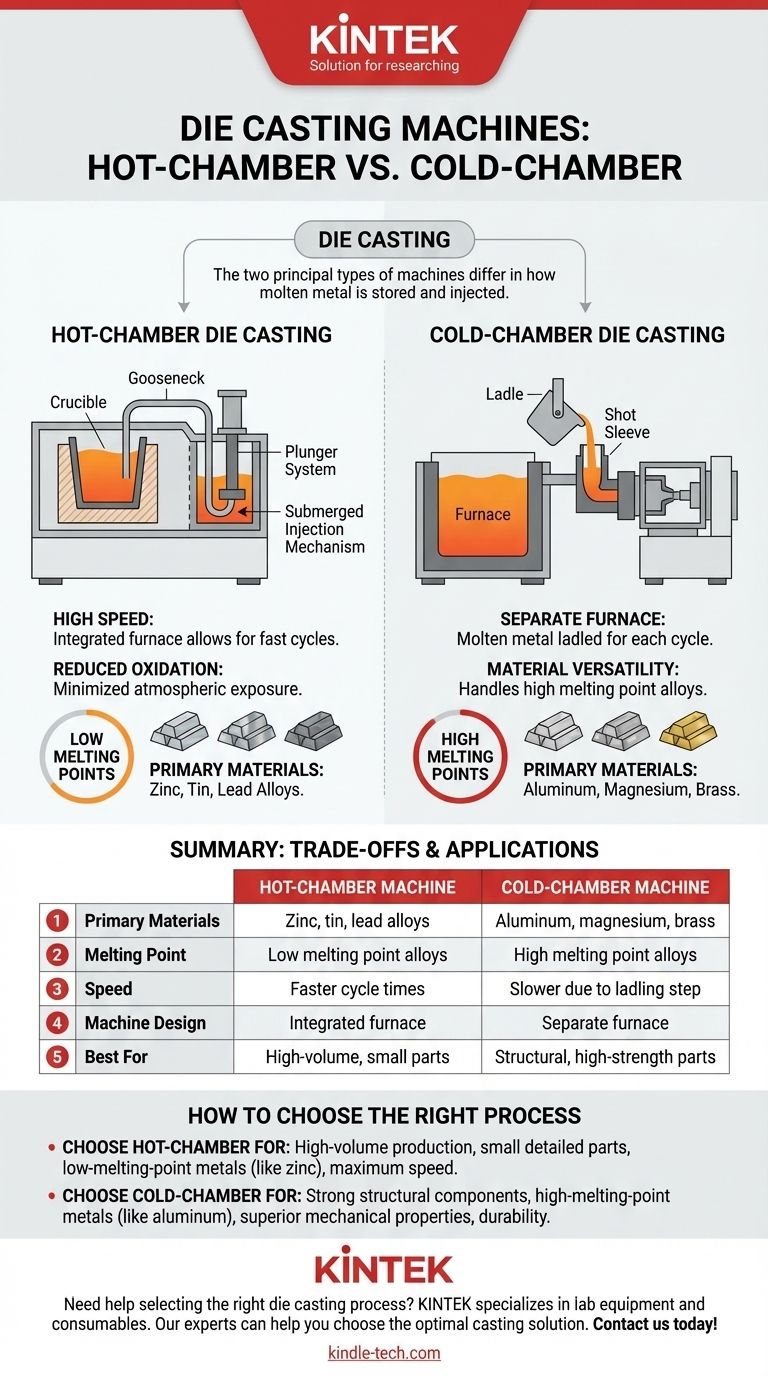

Dans le moulage sous pression, les deux principaux types de machines sont la machine à chambre chaude et la machine à chambre froide. La différence fondamentale entre elles réside dans la manière dont le métal en fusion est stocké et injecté dans le moule. Les machines à chambre chaude contiennent le four comme partie intégrante de la machine, tandis que les machines à chambre froide utilisent un four séparé pour faire fondre le métal avant qu'il ne soit transféré pour l'injection.

Le choix entre une machine à chambre chaude et une machine à chambre froide n'est pas une question de préférence, mais une nécessité technique dictée presque entièrement par le point de fusion et les propriétés corrosives de l'alliage que vous devez mouler.

Comprendre le moulage sous pression à chambre chaude

Le moulage sous pression à chambre chaude est un processus très efficace caractérisé par sa conception intégrée. Le mécanisme d'injection est immergé directement dans le bain de métal en fusion contenu dans la machine.

Le mécanisme de base

Dans une machine à chambre chaude, le four est relié à la matrice par un « col de cygne ». Un système de piston, immergé dans le métal en fusion, force une quantité mesurée de métal à monter à travers le col de cygne et dans la cavité de la matrice à chaque cycle.

Étant donné que le métal est déjà en fusion dans le réservoir de la machine, le processus d'injection est extrêmement rapide et direct.

Avantages clés

L'avantage principal de ce procédé est la vitesse. Les temps de cycle pour les machines à chambre chaude sont nettement plus courts que pour les machines à chambre froide, car il n'est pas nécessaire de transférer le métal d'un four externe.

Ce processus minimise également l'exposition du métal à l'atmosphère, ce qui peut réduire l'oxydation et améliorer la cohérence de la pièce finale.

Applications et matériaux principaux

Les machines à chambre chaude sont exclusivement utilisées pour les alliages ayant un point de fusion bas et une faible corrosivité.

Les matériaux courants comprennent le zinc, l'étain et les alliages à base de plomb. La chaleur élevée et la nature corrosive des métaux comme l'aluminium endommageraient rapidement les composants d'injection immergés de la machine.

Comprendre le moulage sous pression à chambre froide

Le moulage sous pression à chambre froide est un processus plus robuste conçu pour manipuler des matériaux inadaptés aux machines à chambre chaude. Sa caractéristique déterminante est la séparation du four du système d'injection.

Le mécanisme de base

Le métal en fusion est conservé dans un four séparé. Pour chaque cycle, une quantité précise de métal est versée de ce four et versée dans la « douille d'injection » de la machine.

Un piston hydraulique avance alors, scellant l'orifice et forçant le métal dans la cavité de la matrice sous une pression immense.

Avantages clés

L'avantage le plus remarquable est la polyvalence des matériaux. Ce processus peut mouler des alliages à point de fusion élevé comme l'aluminium, le magnésium et le laiton sans endommager la machine.

Les pressions d'injection élevées utilisées dans le moulage à chambre froide aident également à créer des pièces très denses et possédant une excellente intégrité structurelle, ce qui les rend adaptées aux applications exigeantes.

Applications et matériaux principaux

Le moulage à chambre froide est la norme pour la production d'une vaste gamme de composants, des blocs moteurs et des carters de transmission aux boîtiers d'ordinateurs portables et aux outils électriques.

L'aluminium est de loin le matériau le plus couramment utilisé dans le moulage sous pression à chambre froide en raison de son excellent rapport résistance/poids.

Comprendre les compromis : Chambre chaude contre Chambre froide

Le choix entre ces deux procédés implique un ensemble clair de compromis techniques et économiques directement liés aux objectifs de votre projet.

Compatibilité des matériaux

C'est la distinction la plus critique. Si vous devez mouler de l'aluminium ou du laiton, une machine à chambre froide est votre seule option. Les propriétés corrosives de ces métaux en fusion détruiraient le col de cygne interne et le piston d'une machine à chambre chaude.

Inversement, si vous travaillez avec du zinc, une machine à chambre chaude offre un processus plus efficace et plus rapide.

Vitesse de production et coût

Pour les matériaux compatibles comme le zinc, le moulage à chambre chaude est nettement plus rapide. Sans l'étape de louche, les cadences de cycle peuvent être beaucoup plus élevées, ce qui se traduit souvent par un coût par pièce inférieur dans les productions à haut volume.

L'étape supplémentaire de louche du métal rend le processus à chambre froide intrinsèquement plus lent.

Résistance de la pièce

Bien que les deux procédés produisent des pièces solides, le moulage à chambre froide est généralement utilisé pour les alliages (comme l'aluminium) possédant des propriétés mécaniques supérieures. Les pressions extrêmement élevées utilisées contribuent également à créer des pièces avec une densité élevée et une porosité minimale.

Usure et entretien de la machine

Les machines à chambre chaude subissent plus d'usure sur leurs composants d'injection (le col de cygne et le piston) car ils sont constamment immergés dans le métal en fusion.

Les pistons et les manchons des chambres froides ont une durée de vie plus longue car ils ne sont en contact avec le métal en fusion que pendant une brève période à chaque cycle.

Comment choisir le bon procédé

Votre choix de matériau est le moteur principal, qui définit à son tour l'application. Utilisez ce guide pour prendre votre décision.

- Si votre objectif principal est la production à haut volume de pièces plus petites et détaillées avec des métaux à bas point de fusion (comme le zinc) : Le moulage sous pression à chambre chaude est le choix le plus rapide et le plus économique.

- Si votre objectif principal est de créer des composants structurels solides à partir de métaux à point de fusion élevé (comme l'aluminium) : Le moulage sous pression à chambre froide est le procédé nécessaire et correct.

- Si votre objectif principal est de maximiser la vitesse de production pour un alliage compatible : Le moulage à chambre chaude offre les cadences de cycle les plus élevées disponibles.

- Si votre objectif principal est la durabilité des pièces et la résistance des matériaux pour les applications exigeantes : Le moulage à chambre froide avec des alliages d'aluminium ou de magnésium offre des propriétés mécaniques supérieures.

En fin de compte, comprendre cette division fondamentale vous permet d'aligner vos exigences matérielles avec la bonne capacité de fabrication.

Tableau récapitulatif :

| Caractéristique | Machine à chambre chaude | Machine à chambre froide |

|---|---|---|

| Matériaux principaux | Zinc, étain, alliages de plomb | Aluminium, magnésium, laiton |

| Point de fusion | Alliages à point de fusion bas | Alliages à point de fusion élevé |

| Vitesse | Temps de cycle plus rapides | Plus lent en raison de l'étape de louche |

| Conception de la machine | Four intégré | Four séparé |

| Idéal pour | Production à haut volume, petites pièces | Pièces structurelles, haute résistance |

Besoin d'aide pour choisir le bon procédé de moulage sous pression pour votre projet ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, desservant les besoins des laboratoires. Nos experts peuvent vous aider à choisir la solution de moulage optimale en fonction de vos exigences matérielles, de votre volume de production et de vos objectifs de performance. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et obtenir des conseils professionnels !

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse chauffante à double plaque pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les produits fabriqués par extrusion de film soufflé ? Des sacs d'épicerie aux bâches industrielles

- Quels sont les avantages de l'extrusion de film soufflé ? Boostez l'efficacité de votre production de film

- Qu'est-ce que la technique d'extrusion de film soufflé ? Maîtriser l'orientation biaxiale pour une résistance de film supérieure

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Quel est le processus de calandrage dans la transformation des plastiques ? Un guide pour la production de films et de feuilles à haut volume