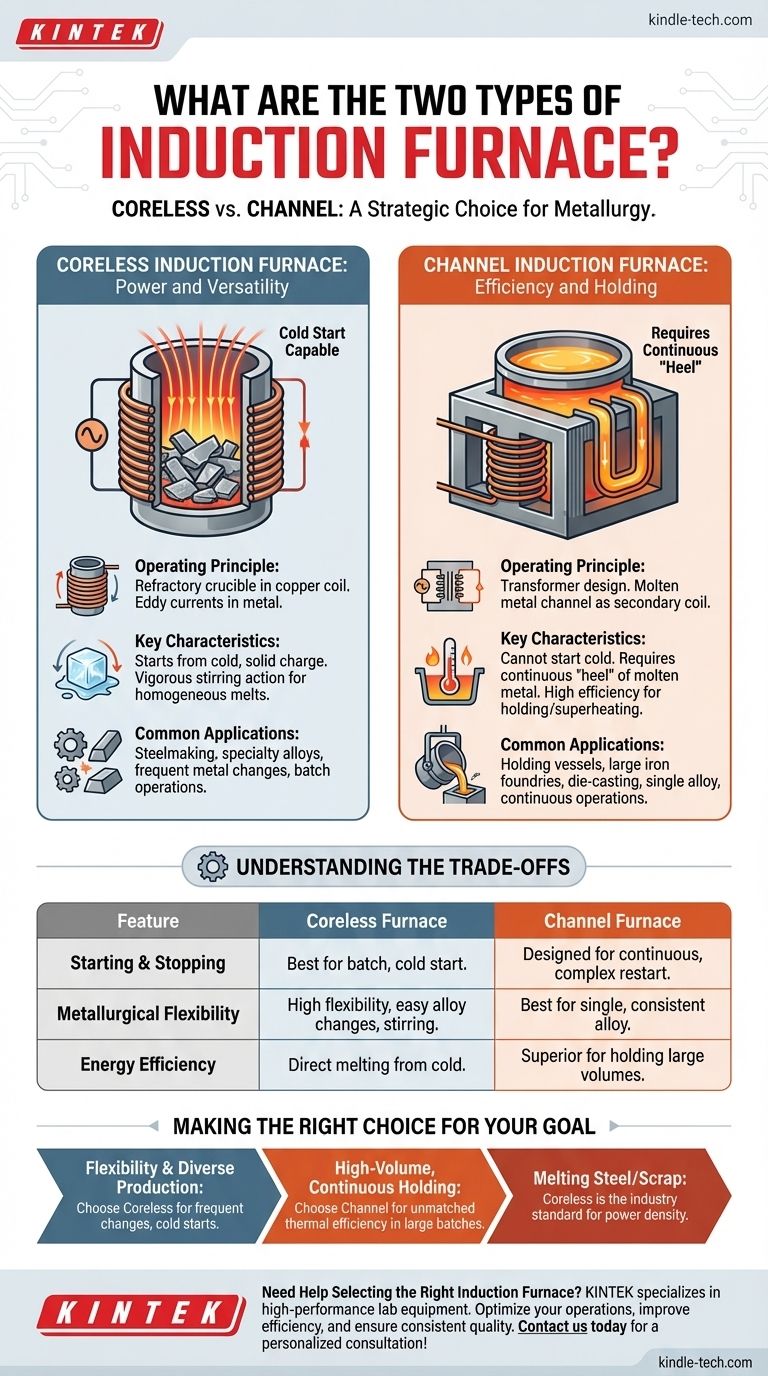

À un niveau fondamental, les deux principaux types de fours à induction sont le four à induction sans noyau et le four à induction à canal. Ces conceptions ne sont pas interchangeables ; elles se distinguent par leurs principes de fonctionnement fondamentaux, qui à leur tour dictent leurs applications idéales dans le monde de la métallurgie et du traitement des métaux.

Le choix entre un type de four est une décision stratégique basée sur un compromis entre la flexibilité opérationnelle et l'efficacité thermique. Les fours sans noyau offrent la polyvalence de fondre divers métaux à partir d'un démarrage à froid, tandis que les fours à canal excellent dans le maintien et la surchauffe efficaces de grands volumes continus d'un seul alliage.

Le four à induction sans noyau : puissance et polyvalence

Un four à induction sans noyau est le plus courant et le plus flexible des deux modèles, en particulier dans les fonderies qui traitent une variété de métaux.

Principe de fonctionnement

Dans cette conception, un creuset revêtu de réfractaire contenant la charge métallique est placé directement à l'intérieur d'une grande bobine de cuivre refroidie à l'eau. Lorsqu'un puissant courant alternatif traverse la bobine, il génère un champ magnétique intense qui induit des courants de Foucault intenses dans le métal lui-même, le chauffant et le faisant fondre rapidement.

Caractéristiques clés

L'avantage principal du four sans noyau est sa capacité à démarrer à partir d'une charge froide et solide. Les forces électromagnétiques créent également une action d'agitation vigoureuse, ce qui est excellent pour mélanger les alliages et assurer une fusion homogène.

Applications courantes

En raison de leur flexibilité, les fours sans noyau sont utilisés pour un large éventail d'applications, y compris la sidérurgie, la production d'alliages spéciaux et dans les fonderies qui nécessitent des changements fréquents entre différents types de métaux.

Le four à induction à canal : efficacité et maintien

Le four à canal fonctionne sur un principe différent, fonctionnant un peu comme un transformateur. C'est un outil spécialisé conçu pour des opérations continues à haute efficacité.

Principe de fonctionnement

Ce four est doté d'un noyau de fer avec une bobine primaire. Une petite boucle fermée ou "canal" de métal en fusion passe à travers ce noyau, agissant comme une bobine secondaire à une seule spire. Le courant induit dans cette boucle chauffe le métal, qui circule ensuite dans le bain principal du four, transférant la chaleur.

Caractéristiques clés

Un four à canal ne peut pas démarrer à partir d'une charge froide. Il nécessite un "talon" continu de métal en fusion pour maintenir le circuit secondaire. Cela le rend exceptionnellement efficace pour maintenir le métal à température ou pour surchauffer de grands volumes avec une perte d'énergie minimale.

Applications courantes

Ces fours sont idéaux pour être utilisés comme récipients de maintien dans les grandes fonderies de fer ou les opérations de moulage sous pression. Ils sont également utilisés pour la fusion d'alliages non ferreux à bas point de fusion comme le cuivre et l'aluminium dans des environnements à grand volume et à alliage unique.

Comprendre les compromis

Choisir le mauvais type de four pour une application entraîne une inefficacité et des défis opérationnels importants. Les différences fondamentales créent des compromis clairs.

Démarrage et arrêt

La capacité du four sans noyau à fondre à partir de ferraille solide le rend parfait pour les opérations par lots ou les installations qui ne fonctionnent pas 24h/24 et 7j/7. En revanche, le four à canal est conçu pour un travail continu, car le vider et le redémarrer est un processus complexe et énergivore.

Flexibilité métallurgique

L'agitation vigoureuse et la conception simple du creuset d'un four sans noyau facilitent le passage entre différents alliages. Le four à canal est mieux adapté à un alliage unique et cohérent pour éviter la contamination et maximiser son efficacité.

Efficacité énergétique

Pour maintenir de grandes quantités de métal en fusion à une température constante, le four à canal est nettement plus économe en énergie. Cependant, pour la tâche initiale de fusion du métal solide à froid, le four sans noyau est plus direct et efficace.

Faire le bon choix pour votre objectif

Vos besoins opérationnels vous orienteront directement vers la bonne technologie de four.

- Si votre objectif principal est la flexibilité et la production d'alliages diversifiés : Le four à induction sans noyau est le choix évident pour sa capacité à démarrer à froid et à gérer des changements fréquents de métaux.

- Si votre objectif principal est le maintien continu et à grand volume d'un seul alliage : Le four à induction à canal offre une efficacité thermique inégalée pour maintenir la température dans de grands lots.

- Si vous fondez de l'acier ou des alliages à haute température à partir de ferraille : La densité de puissance et la capacité de fusion directe du four sans noyau en font la norme de l'industrie.

Comprendre ces conceptions de base et leurs compromis inhérents vous permet de sélectionner l'outil le plus efficace pour vos objectifs métallurgiques spécifiques.

Tableau récapitulatif :

| Caractéristique | Four à induction sans noyau | Four à induction à canal |

|---|---|---|

| Principe de fonctionnement | Creuset à l'intérieur d'une bobine de cuivre ; fond par courants de Foucault induits | Type transformateur ; utilise une boucle de métal en fusion comme bobine secondaire |

| Capacité de démarrage | Peut démarrer à partir d'une charge froide et solide | Nécessite un "talon" continu de métal en fusion |

| Utilisation principale | Fusion à froid, opérations par lots, alliages diversifiés | Maintien, surchauffe, opérations continues, alliage unique |

| Avantage clé | Grande flexibilité et polyvalence des alliages | Efficacité énergétique supérieure pour le maintien de grands volumes |

| Idéal pour | Sidérurgie, alliages spéciaux, fonderies avec changements fréquents de métaux | Grandes fonderies de fer, moulage sous pression, métaux non ferreux |

Besoin d'aide pour choisir le bon four à induction ?

Choisir entre un four sans noyau et un four à canal est une décision critique qui a un impact sur votre efficacité opérationnelle et la qualité de vos produits. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des fours à induction adaptés à vos processus métallurgiques spécifiques.

Nous pouvons vous aider à :

- Optimiser vos opérations de fusion avec la bonne technologie de four.

- Améliorer l'efficacité énergétique et réduire les coûts opérationnels.

- Assurer des fusions constantes et de haute qualité pour vos alliages spécifiques.

Discutons de votre application. Nos experts sont prêts à vous guider vers la solution idéale pour vos besoins de laboratoire ou de production.

Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les avantages des équipements à induction ? Obtenez un chauffage plus rapide, plus propre et plus précis

- Quelle est la température maximale atteinte par un appareil de chauffage par induction ? Atteignez des températures précises de 100 °C à 3000 °C

- Comment un four à induction fait-il fondre le métal ? Libérez la puissance d'une fusion de métaux propre et efficace

- Quels avantages offre un four de frittage par induction à fréquence intermédiaire ? Améliorer les performances des matériaux ODS-HEC

- Quelle est la température maximale d'un four à induction ? Dévoilement de températures allant jusqu'à 2000°C

- Quelle est la fréquence de fonctionnement d'un four à induction ? Choisir la bonne fréquence pour votre application

- Quelle est la fonction principale d'un four à induction pour la fusion dans la R&D de l'acier Cr-Ni ? Atteindre l'homogénéisation de l'alliage

- Quel rôle jouent les fours à induction à haute fréquence et les creusets Hukin à paroi froide dans la croissance cristalline de U-Zr-Si ?