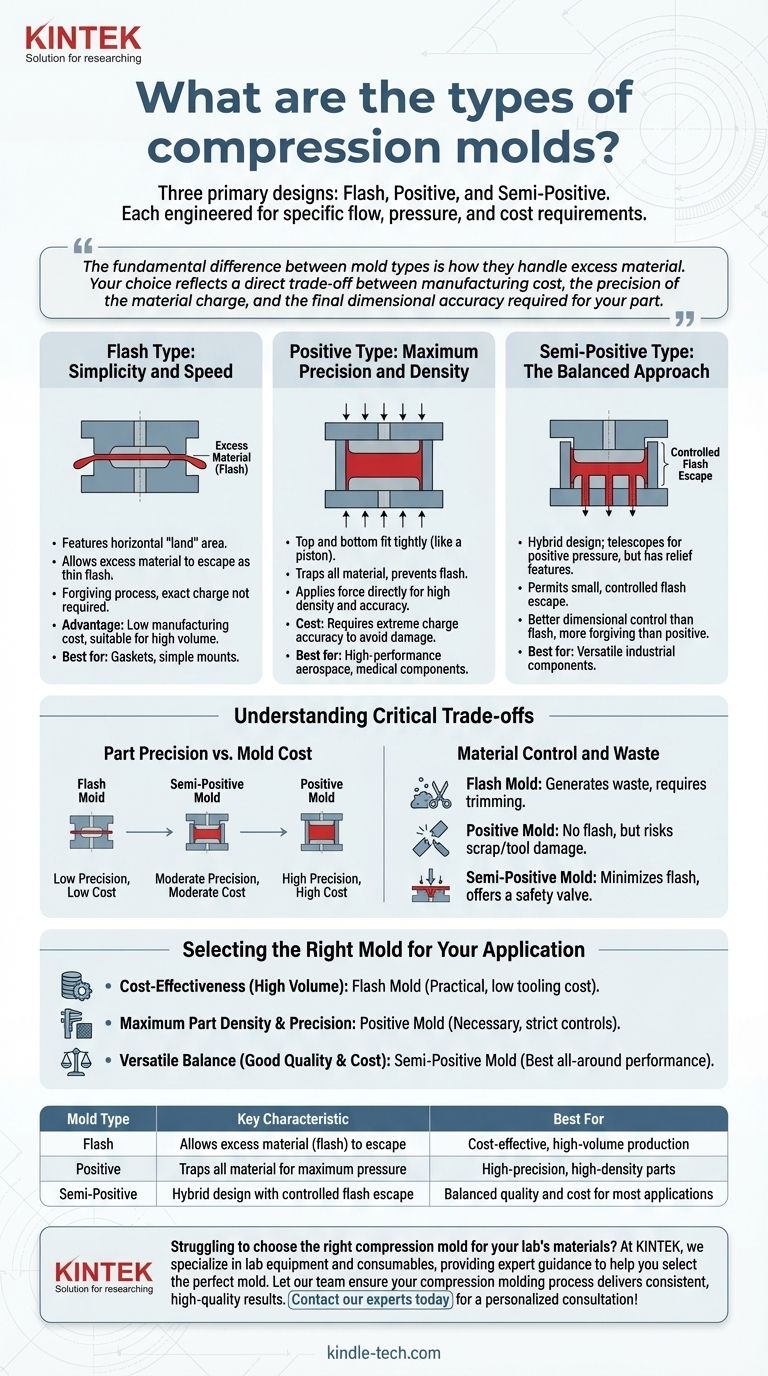

Il existe trois principaux types de moules de compression : flash, positif et semi-positif. Chaque conception est conçue pour contrôler différemment le flux et la pression sur le matériau de moulage, ce qui a un impact direct sur la précision, la densité et le coût de la pièce finale. Le choix entre eux dépend entièrement des exigences spécifiques du composant produit.

La différence fondamentale entre les types de moules réside dans la manière dont ils gèrent l'excès de matière. Votre choix reflète un compromis direct entre le coût de fabrication, la précision de la charge de matière et la précision dimensionnelle finale requise pour votre pièce.

Les trois conceptions de moules principales expliquées

Comprendre la mécanique de chaque conception révèle son cas d'utilisation idéal. La distinction principale réside dans la question de savoir si, et comment, le moule permet à l'excès de matière (appelé "bavure" ou "flash") de s'échapper lorsque le moule se ferme sous pression.

Type Flash : Simplicité et rapidité

Un moule flash est la conception la plus simple et la plus courante. Il présente une zone "d'appui" horizontale autour de la cavité du moule.

Lorsque le moule se ferme, cette zone permet à l'excès de matière d'être évacué, formant une fine feuille de bavure. Cela rend le processus tolérant, car la quantité exacte de matière (la "charge") n'a pas besoin d'être parfaitement mesurée.

L'avantage principal est son faible coût de fabrication et son adéquation à la production en grand volume où des imperfections mineures sont acceptables.

Type Positif : Précision et densité maximales

Un moule positif est conçu pour une pression et un confinement de matière maximaux. Les moitiés supérieure et inférieure du moule s'emboîtent avec une tolérance étroite, presque comme un piston dans un cylindre.

Cette conception emprisonne toute la matière à l'intérieur de la cavité, empêchant toute bavure de s'échapper. Toute la force est appliquée directement sur la matière, ce qui donne des pièces avec une très haute densité et une excellente précision dimensionnelle.

Cependant, cette précision a un coût. La charge de matière doit être pesée avec une extrême précision pour éviter de sous-remplir la cavité ou de créer une pression excessive qui pourrait endommager le moule coûteux.

Type Semi-positif : L'approche équilibrée

Le moule semi-positif est une conception hybride qui combine les avantages des moules flash et positif.

Il permet aux moitiés du moule de s'emboîter sur une courte distance pour appliquer une pression positive, mais il intègre également des caractéristiques telles que des zones d'appui verticales ou des évents de décharge. Cela permet à une petite quantité contrôlée de bavure de s'échapper une fois qu'une pression spécifique est atteinte.

Cette conception offre un contrôle dimensionnel et une densité bien meilleurs qu'un moule flash, tout en étant plus tolérante sur la charge de matière qu'un moule entièrement positif.

Comprendre les compromis critiques

Le choix d'un type de moule est une décision d'ingénierie basée sur l'équilibre entre trois facteurs clés : le coût, le contrôle des matériaux et la qualité requise de la pièce finale.

Précision de la pièce vs. Coût du moule

Il existe une relation directe entre le coût du moule et la précision de la pièce qu'il produit.

- Moule Flash : Coût le plus bas, précision la plus faible. Idéal pour des pièces comme les joints ou les supports simples où les dimensions exactes sont moins critiques.

- Moule Positif : Coût le plus élevé, précision la plus élevée. Utilisé pour les composants haute performance dans les applications aérospatiales, médicales ou électriques.

- Moule Semi-positif : Un coût modéré pour une bonne à haute précision. C'est un cheval de bataille polyvalent pour une large gamme de composants industriels.

Contrôle et gaspillage des matériaux

La façon dont le moule gère la charge de matière est un facteur déterminant.

Les moules flash génèrent des déchets de matière et nécessitent une opération de rognage secondaire, ce qui ajoute de la main-d'œuvre et des coûts au processus. Les moules positifs ne créent pas de bavure mais risquent de produire des pièces défectueuses ou d'endommager l'outil si la charge est incorrecte.

La conception semi-positive offre un compromis, minimisant la bavure tout en offrant une soupape de sécurité pour de légères variations de la charge de matière.

Choisir le bon moule pour votre application

Votre choix final doit être guidé par les exigences d'utilisation finale de votre composant.

- Si votre objectif principal est la rentabilité pour la production en grand volume : Le moule flash est le choix le plus pratique en raison de son faible coût d'outillage et de sa nature tolérante.

- Si votre objectif principal est une densité de pièce et une précision dimensionnelle maximales : Le moule positif est nécessaire, malgré son coût plus élevé et ses contrôles de processus stricts.

- Si votre objectif principal est un équilibre polyvalent entre bonne qualité et coût raisonnable : Le moule semi-positif offre les meilleures performances globales pour la plupart des applications industrielles.

En fin de compte, l'alignement de la conception de votre moule avec les objectifs d'ingénierie et économiques spécifiques de votre pièce est la clé d'un moulage par compression réussi.

Tableau récapitulatif :

| Type de moule | Caractéristique clé | Idéal pour |

|---|---|---|

| Flash | Permet à l'excès de matière (bavure) de s'échapper | Production rentable et à grand volume |

| Positif | Emprisonne toute la matière pour une pression maximale | Pièces de haute précision et de haute densité |

| Semi-positif | Conception hybride avec échappement contrôlé de la bavure | Qualité et coût équilibrés pour la plupart des applications |

Vous avez du mal à choisir le bon moule de compression pour les matériaux de votre laboratoire ? Une mauvaise conception de moule peut entraîner des pièces imprécises, un gaspillage de matière et une augmentation des coûts. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des conseils d'experts pour vous aider à sélectionner le moule parfait pour votre application spécifique – que vous ayez besoin d'une efficacité à grand volume avec un moule flash ou d'une précision maximale avec un moule positif. Laissez notre équipe s'assurer que votre processus de moulage par compression produit des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Petite machine de moulage par injection pour laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Comment réaliser un moulage par compression en céramique ? Choisissez la bonne méthode pour votre projet

- Quelles sont les considérations pour la conception de moules ? Optimiser pour la qualité, la vitesse et le coût

- Quel est le double rôle des moules en graphite lors du pressage à chaud sous vide ? Maximiser la densité et la précision des alliages Cr-Si

- Pourquoi l'utilisation de moules en graphite de haute résistance est-elle nécessaire ? Outils essentiels pour le pressage à chaud sous vide Al/EHEA

- Quelles sont les fonctions d'un ensemble matrice-poinçon en graphite de haute pureté dans le processus de frittage par pressage à chaud sous vide ?

- Quel rôle jouent les moules en graphite lors du frittage par pressage à chaud sous vide ? Optimisation des composites renforcés de TiCN

- Quels sont les avantages des moisissures ? Exploiter les usines microscopiques de la nature

- Comment les moules de pression spécialisés aident-ils les films d'électrodes pour batteries tout solide ? Guide expert de la densification