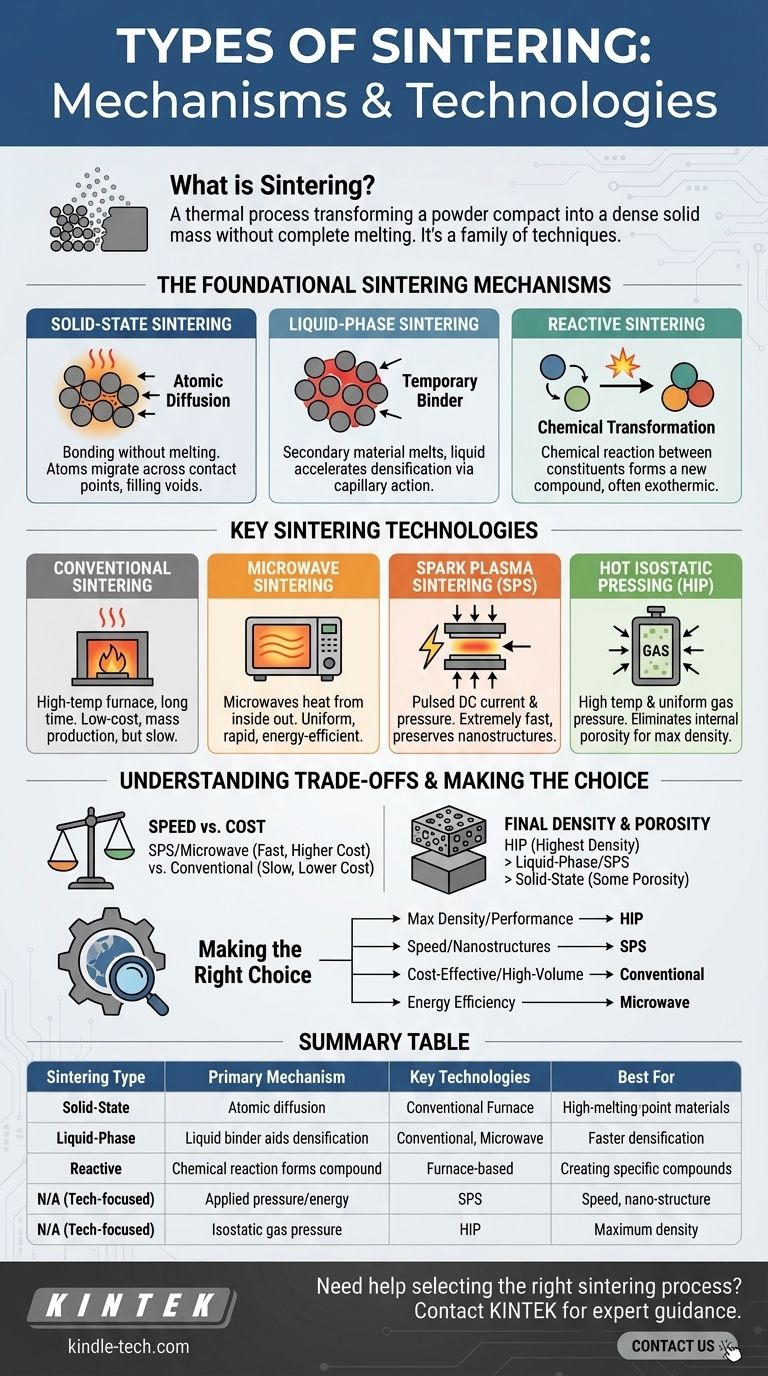

À la base, le frittage est un processus thermique qui transforme un compact de poudre en une masse solide dense sans la faire fondre complètement. Les principaux types de frittage se distinguent par leur mécanisme physique sous-jacent – tel que le frittage à l'état solide, en phase liquide ou réactif – et la technologie spécifique utilisée pour appliquer la chaleur et la pression, y compris le chauffage conventionnel au four, les micro-ondes, le plasma par étincelles ou le pressage isostatique à chaud.

Le frittage n'est pas un processus unique, mais une famille de techniques. Comprendre la différence entre les mécanismes fondamentaux (comment les particules se lient) et les technologies (comment l'énergie est délivrée) est la clé pour choisir la bonne méthode pour votre matériau et le résultat souhaité.

Les mécanismes fondamentaux du frittage

Avant d'explorer des technologies spécifiques, il est essentiel de comprendre les façons fondamentales dont les particules peuvent être liées ensemble. Le choix du mécanisme est dicté par le matériau lui-même et les propriétés finales souhaitées.

Frittage à l'état solide : Liaison sans fusion

Le frittage à l'état solide est la forme la plus classique. Le matériau en poudre est chauffé à une température juste en dessous de son point de fusion.

À cette température élevée, les atomes aux points de contact entre les particules deviennent mobiles et diffusent à travers les limites des particules. Cette migration atomique remplit progressivement les vides (pores) entre les particules, les faisant fusionner et l'ensemble de la pièce se contracter et se densifier.

Cette méthode est essentielle pour les matériaux ayant des points de fusion extrêmement élevés, où une fusion complète serait peu pratique ou énergétiquement coûteuse.

Frittage en phase liquide : Utilisation d'un liant temporaire

Dans le frittage en phase liquide, une petite quantité d'un matériau secondaire ayant un point de fusion plus bas est mélangée à la poudre primaire.

Lorsqu'il est chauffé, ce matériau secondaire fond et devient une phase liquide qui mouille les particules primaires solides. Ce liquide accélère la densification en rapprochant les particules par action capillaire et en fournissant un chemin rapide pour la diffusion atomique. Le liquide est souvent éliminé ou incorporé dans la structure finale.

Ce processus conduit généralement à une porosité plus faible et à une densification plus rapide par rapport au frittage à l'état solide.

Frittage réactif : Une transformation chimique

Le frittage réactif, ou liaison par réaction, implique une réaction chimique entre deux ou plusieurs constituants de poudre différents pendant le chauffage.

Les poudres initiales réagissent pour former un nouveau composé chimique souhaité. La chaleur générée par cette réaction exothermique peut souvent aider le processus de frittage, conduisant à la formation d'un produit final dense fait du nouveau matériau.

Technologies clés de frittage

Les mécanismes ci-dessus sont rendus possibles par différentes technologies qui fournissent de la chaleur et, dans certains cas, de la pression. Le choix de la technologie a un impact considérable sur la vitesse, le coût et les propriétés finales du composant.

Frittage conventionnel : La référence

Cela implique de placer le compact de poudre dans un four à haute température et de le chauffer pendant une période prolongée. C'est une méthode bien comprise et relativement peu coûteuse pour la production de masse.

Cependant, elle est lente, énergivore et peut entraîner une croissance indésirable des grains, ce qui peut avoir un impact négatif sur les propriétés mécaniques.

Frittage par micro-ondes : Chauffage de l'intérieur vers l'extérieur

Cette méthode avancée utilise le rayonnement micro-ondes pour chauffer le matériau. Contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur, les micro-ondes peuvent chauffer l'ensemble du volume du matériau de manière plus uniforme et rapide.

Cela se traduit par des temps de traitement considérablement plus courts, une consommation d'énergie réduite et souvent une microstructure finale plus fine et plus souhaitable.

Frittage plasma par étincelles (SPS) : Vitesse et courant continu

Le SPS, également connu sous le nom de technologie de frittage assisté par champ (FAST), applique simultanément une pression mécanique élevée et un courant électrique continu pulsé à la poudre.

Le courant génère un chauffage résistif rapide aux points de contact des particules, tandis que la pression aide à la consolidation. C'est un processus extrêmement rapide, réduisant souvent les temps de frittage de plusieurs heures à quelques minutes, ce qui est excellent pour préserver les microstructures à l'échelle nanométrique.

Pressage isostatique à chaud (HIP) : Densité uniforme

Dans le HIP, le composant est soumis à la fois à une température élevée et à un gaz inerte à haute pression provenant de toutes les directions. Cette pression isostatique (uniforme) est très efficace pour fermer la porosité interne.

Le HIP est souvent utilisé comme étape secondaire après le frittage conventionnel pour éliminer les vides résiduels et atteindre une densité proche de 100 %, ce qui est essentiel pour les applications de haute performance dans l'aérospatiale ou les implants médicaux. Il peut également être utilisé comme processus primaire pour fritter directement les poudres.

Comprendre les compromis

Aucune méthode de frittage n'est universellement supérieure. Le choix optimal dépend d'un équilibre entre la vitesse, le coût, la densité finale souhaitée et les contraintes matérielles.

Vitesse vs. Coût

Les méthodes avancées comme le SPS et le frittage par micro-ondes sont significativement plus rapides mais nécessitent un équipement plus complexe et plus coûteux. Le frittage conventionnel est plus lent mais utilise une technologie plus abordable et établie, adaptée à la production à grande échelle.

Densité finale et porosité

Pour les applications exigeant la plus haute densité possible et une porosité minimale, le HIP est la référence. Le frittage en phase liquide et le SPS peuvent également atteindre des densités très élevées, tandis que le frittage à l'état solide conventionnel peut laisser une porosité résiduelle.

Limitations matérielles et géométriques

Le frittage réactif est limité aux systèmes de matériaux qui peuvent subir une réaction chimique appropriée. Le frittage par micro-ondes est plus efficace sur les matériaux qui se couplent bien avec les micro-ondes. La complexité et la taille des pièces peuvent également être une contrainte pour des méthodes comme le SPS qui dépendent d'une matrice.

Faire le bon choix pour votre objectif

Le principal moteur de votre application doit guider votre sélection d'un processus de frittage.

- Si votre objectif principal est une densité et des performances maximales : Le pressage isostatique à chaud (HIP) est le choix le plus fiable, en particulier pour les composants critiques.

- Si votre objectif principal est la vitesse de traitement et la préservation des nanostructures : Le frittage plasma par étincelles (SPS) est inégalé dans sa capacité à densifier les matériaux en quelques minutes.

- Si votre objectif principal est une production à grand volume et rentable : Le frittage conventionnel au four, souvent combiné à un mécanisme en phase liquide, reste le cheval de bataille de l'industrie.

- Si votre objectif principal est l'efficacité énergétique et le chauffage rapide : Le frittage par micro-ondes offre une alternative intéressante aux méthodes conventionnelles pour les matériaux appropriés.

En fin de compte, la sélection du bon processus de frittage vous permet de concevoir des matériaux avec précisément les propriétés que votre conception exige.

Tableau récapitulatif :

| Type de frittage | Mécanisme principal | Technologies clés | Idéal pour |

|---|---|---|---|

| État solide | Diffusion atomique en dessous du point de fusion | Four conventionnel | Matériaux à point de fusion élevé |

| Phase liquide | Le liant liquide favorise la densification | Conventionnel, Micro-ondes | Densification plus rapide, porosité plus faible |

| Réactif | La réaction chimique forme un nouveau composé | Basé sur four | Création de matériaux composés spécifiques |

| N/A (Axé sur la technologie) | Pression/énergie appliquée | Frittage plasma par étincelles (SPS) | Vitesse, préservation de la nanostructure |

| N/A (Axé sur la technologie) | Pression de gaz isostatique | Pressage isostatique à chaud (HIP) | Densité maximale, composants critiques |

Besoin d'aide pour choisir le bon processus de frittage pour les matériaux de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions adaptées à vos besoins de frittage – que vous travailliez avec des méthodes à l'état solide, en phase liquide ou des méthodes avancées comme le SPS ou le HIP. Laissez-nous vous aider à obtenir des propriétés matérielles précises et à optimiser votre recherche ou votre production. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt physique en phase vapeur ? Un guide pour le revêtement de films minces haute performance

- Comment augmenter mon taux de pulvérisation ? Accélérez la vitesse de dépôt grâce à ces techniques clés

- En quoi la torréfaction diffère-t-elle de la pyrolyse lente ? Choisissez le bon procédé de biomasse pour votre objectif

- Qu'est-ce qui nécessite un milieu pour le transfert de chaleur ? Conduction et Convection expliquées

- Qu'est-ce que l'identification des diamants ? Le guide ultime pour vérifier les diamants naturels et de laboratoire

- Qu'est-ce qu'un gâteau de filtration dans un filtre-presse ? La clé d'une séparation solide-liquide efficace

- La déposition est-elle physique ou chimique ? Démêler la science des transitions de phase

- Comment mesurer l'épaisseur des couches minces ? Atteignez une précision au niveau atomique pour vos films