À la base, un four à induction est un outil puissant pour faire fondre les métaux avec une vitesse et une pureté exceptionnelles. Il est largement utilisé dans les fonderies et les opérations métallurgiques pour faire fondre de tout, du fer et de l'acier au cuivre, à l'aluminium et aux métaux précieux. Le processus est apprécié car il est nettement plus propre que les fours à gaz traditionnels, car la chaleur est générée directement à l'intérieur du métal lui-même, minimisant ainsi la contamination.

L'avantage fondamental d'un four à induction est sa méthode de chauffage sans contact. En utilisant un champ magnétique pour générer de la chaleur directement à l'intérieur du matériau cible, il offre un contrôle, une efficacité et une pureté inégalés pour la fusion et le traitement des matériaux à haute température.

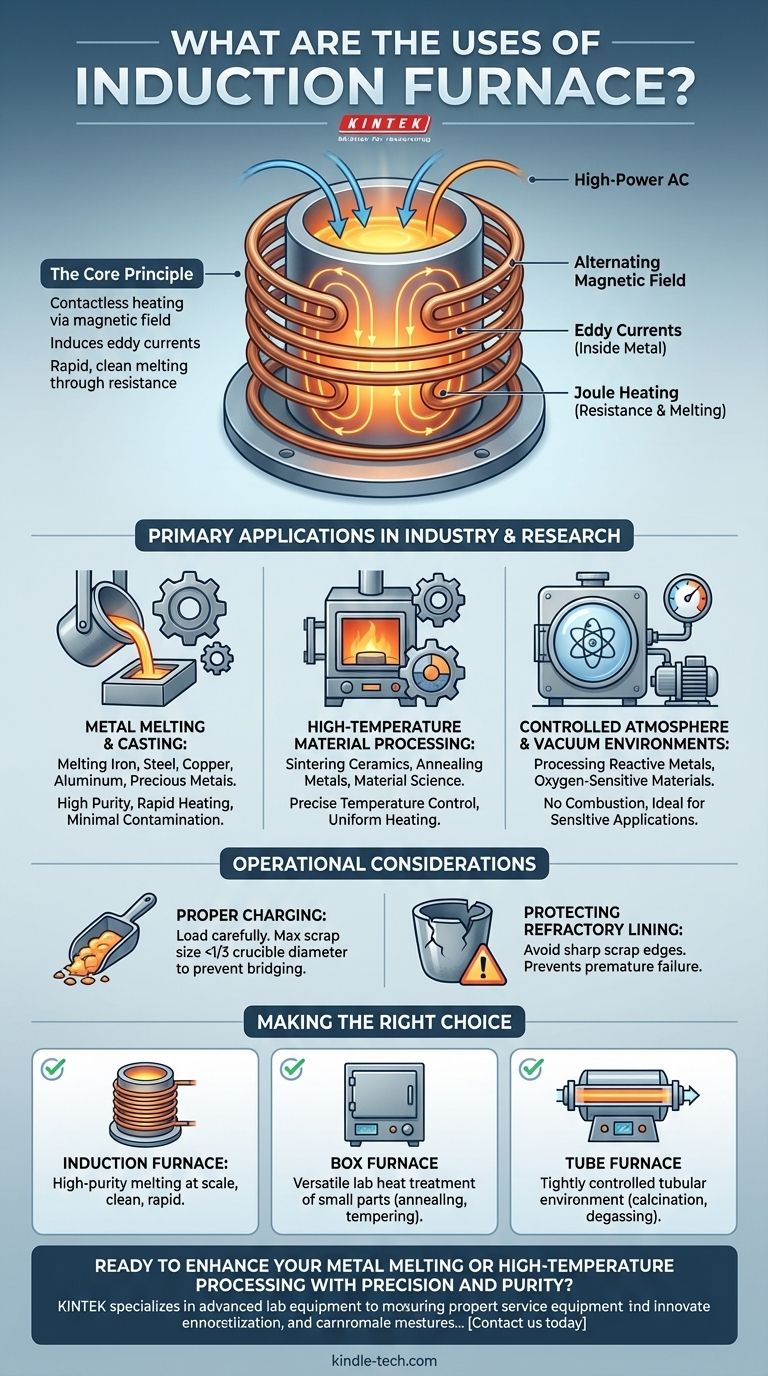

Le principe de base : comment fonctionne le chauffage par induction

Pour comprendre les applications d'un four à induction, vous devez d'abord comprendre son mécanisme de chauffage unique. Contrairement aux fours conventionnels qui dépendent de la combustion de carburant ou d'éléments chauffants externes, un four à induction chauffe le matériau de l'intérieur vers l'extérieur.

Le champ magnétique alternatif

Le processus commence par un courant alternatif de haute puissance traversant une bobine de cuivre. Cette bobine, qui entoure le creuset contenant le matériau, génère un champ magnétique puissant et rapidement changeant.

Induction des courants de Foucault

Ce champ magnétique pénètre dans le matériau électroconducteur placé à l'intérieur du creuset. Selon la loi d'induction de Faraday, le champ magnétique fluctuant induit des courants électriques circulaires dans le métal. Ce sont les courants de Foucault.

Chauffage par résistance (Chauffage Joule)

Lorsque ces forts courants de Foucault circulent dans le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette résistance provoque une génération de chaleur intense — un phénomène connu sous le nom de chauffage Joule — qui fait fondre rapidement le matériau.

Applications principales dans l'industrie et la recherche

La méthode de chauffage unique d'un four à induction le rend adapté à une gamme d'applications exigeantes où la précision, la vitesse et la pureté sont essentielles.

Fusion et coulée de métaux

C'est l'utilisation la plus courante des fours à induction. Les fonderies comptent sur eux pour produire du métal liquide de haute qualité destiné à être coulé dans des moules. Le processus de fusion propre garantit que le produit coulé final présente moins d'impuretés.

Traitement thermique des matériaux à haute température

Au-delà de la simple fusion, les fours à induction sont des outils essentiels dans de nombreux domaines pour des processus thermiques spécialisés. Cela comprend le frittage des céramiques, le recuit des métaux pour modifier leurs propriétés, et la réalisation d'expériences à haute température pour la science des matériaux.

Environnements à atmosphère contrôlée et sous vide

Comme aucune combustion n'est impliquée, un four à induction peut facilement être enfermé dans une chambre à vide ou une atmosphère contrôlée. Ceci est essentiel pour traiter des métaux réactifs ou créer des matériaux qui ne peuvent pas être exposés à l'oxygène à haute température.

Comprendre les considérations opérationnelles

Bien que puissant, un four à induction nécessite des procédures d'exploitation spécifiques pour assurer la sécurité, l'efficacité et la longévité de l'équipement.

Technique de chargement appropriée

Le matériau, ou charge, doit être chargé avec soin. La taille maximale de toute pièce de ferraille ne doit pas dépasser un tiers du diamètre du creuset pour éviter un événement de « pontage » où le matériau reste coincé.

Protection de la doublure réfractaire

La doublure réfractaire du creuset est un composant critique et sensible. Il faut éviter la ferraille aux bords tranchants car elle pourrait rayer ou endommager la doublure lors du chargement, entraînant une défaillance prématurée.

Note sur les autres types de fours

Il est utile de distinguer les fours à induction des autres types courants. Les fours tubulaires sont souvent utilisés pour des processus à l'échelle du laboratoire tels que l'analyse ou le recuit dans un environnement tubulaire contrôlé. Les fours boîtes sont des unités de laboratoire polyvalentes utilisées pour le traitement thermique de petites pièces, l'analyse des éléments et d'autres tâches de chauffage à plus petite échelle.

Faire le bon choix pour votre objectif

La sélection de la technologie de chauffage correcte dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité.

- Si votre objectif principal est la fusion de métaux de haute pureté à l'échelle : Un four à induction est le choix définitif pour son chauffage propre, rapide et efficace.

- Si votre objectif principal est le traitement thermique de laboratoire polyvalent de petites pièces : Un four boîte offre une flexibilité pour un large éventail de tâches telles que le recuit, le revenu et le frittage de petits échantillons.

- Si votre objectif principal est le traitement de matériaux dans un environnement tubulaire étroitement contrôlé : Un four tubulaire est spécifiquement conçu pour des applications telles que la calcination, le dégazage ou le revêtement en laboratoire.

En fin de compte, comprendre le principe derrière chaque type de four est la clé pour exploiter sa puissance unique pour vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Application clé | Utilisation principale | Avantage clé |

|---|---|---|

| Fusion et coulée de métaux | Fusion de fer, d'acier, de cuivre, d'aluminium, de métaux précieux | Haute pureté, chauffage rapide, contamination minimale |

| Traitement à haute température | Frittage, recuit, expériences de science des matériaux | Contrôle précis de la température, chauffage uniforme |

| Atmosphère contrôlée/Vide | Traitement des métaux réactifs, matériaux sensibles à l'oxygène | Pas de combustion, idéal pour les applications sensibles |

Prêt à améliorer votre fusion de métaux ou votre traitement thermique à haute température avec précision et pureté ? KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les fours à induction, conçus pour les fonderies et les laboratoires de recherche à la recherche de solutions de chauffage efficaces et sans contamination. Notre expertise garantit que vous obtenez le bon équipement pour faire fondre, fritter ou recuire des métaux et des céramiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut stimuler votre productivité !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV