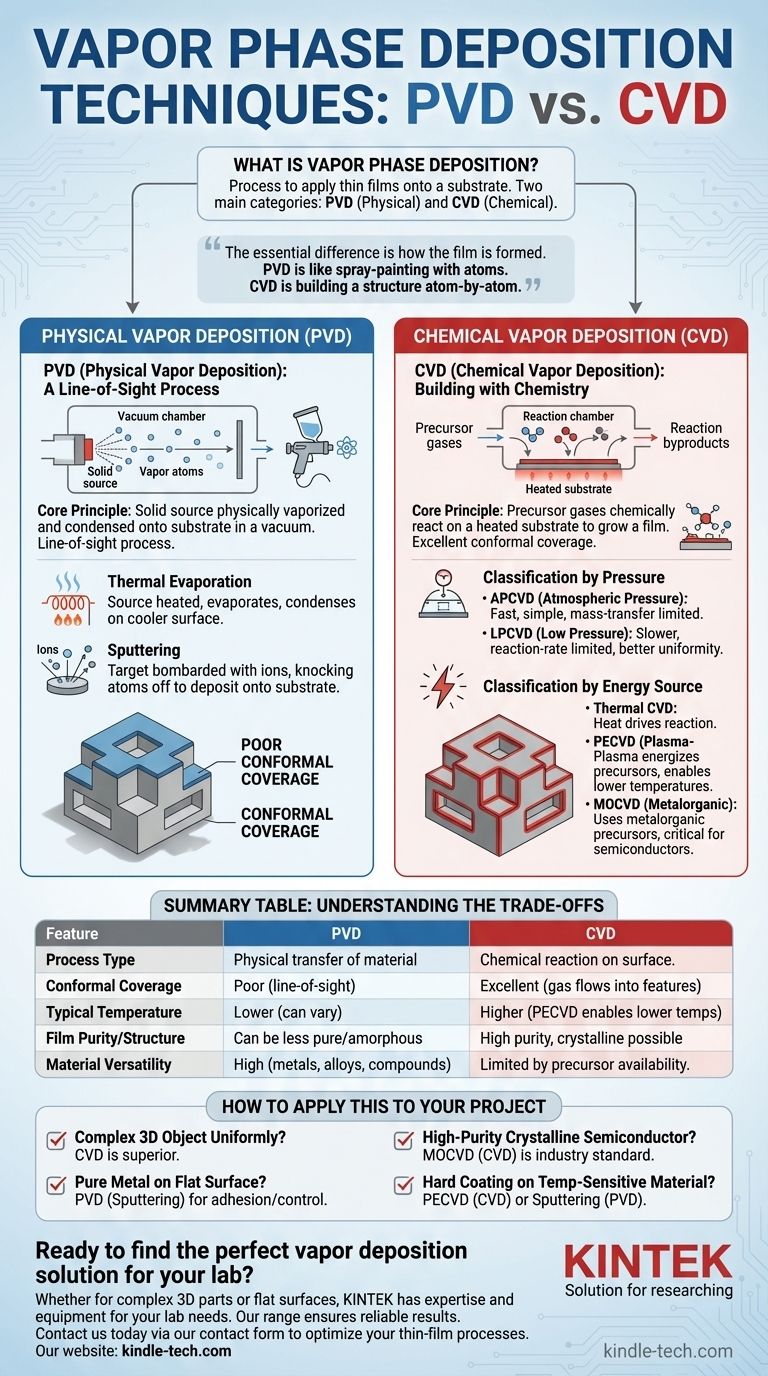

À la base, le dépôt en phase vapeur est une famille de procédés utilisés pour appliquer des couches de matériaux extrêmement minces sur une surface, appelée substrat. Les deux catégories fondamentales sont le dépôt physique en phase vapeur (PVD), où un matériau est vaporisé physiquement et transféré, et le dépôt chimique en phase vapeur (CVD), où des gaz précurseurs réagissent à la surface du substrat pour former une nouvelle couche de matériau.

La différence essentielle réside dans la manière dont la couche est formée. Le PVD est un processus physique, comme la peinture au pistolet avec des atomes. Le CVD est un processus chimique, comme la construction d'une structure atome par atome par des réactions contrôlées.

Dépôt Physique en Phase Vapeur (PVD) : Un Processus en Ligne Droite

Les techniques PVD fonctionnent sous vide et impliquent la transformation physique d'un matériau source solide en vapeur, qui se condense ensuite sur le substrat. Il s'agit d'un processus en ligne droite, ce qui signifie que les atomes voyagent en ligne droite de la source au substrat.

Le Principe Fondamental du PVD

Un matériau cible est bombardé d'énergie, provoquant l'éjection d'atomes ou de molécules. Ces particules traversent une chambre à vide et se déposent sur le substrat, formant une couche mince.

Évaporation Thermique

C'est l'une des méthodes PVD les plus simples. Un matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore ou se sublime. La vapeur résultante voyage et se condense sur un substrat plus froid, un peu comme la vapeur se condensant sur un miroir froid.

Pulvérisation Cathodique (Sputtering)

Dans la pulvérisation cathodique, une cible du matériau souhaité est bombardée d'ions de haute énergie (généralement issus d'un gaz inerte comme l'Argon) dans un plasma. Ce bombardement agit comme un fusil à pompe microscopique, arrachant physiquement des atomes de la cible. Ces atomes éjectés se déposent ensuite sur le substrat, créant une couche dense et fortement adhérente.

Dépôt Chimique en Phase Vapeur (CVD) : Construire par la Chimie

Le CVD est une approche fondamentalement différente. Au lieu de transférer physiquement un matériau solide, il introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent ou réagissent sur un substrat chauffé pour former la couche solide désirée.

Le Principe Fondamental du CVD

L'essence du CVD est une réaction chimique à la surface. Parce qu'il repose sur des gaz capables de circuler autour et à l'intérieur des caractéristiques, le CVD offre une excellente couverture conforme, ce qui signifie qu'il peut revêtir uniformément des formes complexes et tridimensionnelles.

Classification par Pression

La pression de la chambre affecte considérablement le processus de dépôt.

- Dépôt Chimique en Phase Vapeur à Pression Atmosphérique (APCVD) : Effectué à pression atmosphérique normale. Il est rapide et simple, mais souvent limité par la vitesse à laquelle les gaz précurseurs peuvent atteindre la surface (limité par le transfert de masse), ce qui peut affecter l'uniformité de la couche.

- Dépôt Chimique en Phase Vapeur à Basse Pression (LPCVD) : Effectué à pressions réduites. Cela ralentit le processus mais permet aux gaz de diffuser plus uniformément, rendant le dépôt limité par la vitesse de réaction. Le résultat est une uniformité et une pureté supérieures, ce qui est essentiel pour l'électronique.

Classification par Source d'Énergie

La chaleur est le moyen traditionnel d'activer la réaction, mais d'autres sources d'énergie permettent plus de contrôle et des températures plus basses.

- CVD Thermique : Le substrat est chauffé, fournissant l'énergie thermique nécessaire à la réaction des précurseurs.

- Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) : Un plasma est utilisé pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses que dans le CVD thermique. Ceci est crucial pour revêtir des substrats sensibles à la chaleur comme les plastiques ou certains dispositifs électroniques.

- Dépôt Chimique en Phase Vapeur Organométallique (MOCVD) : Cette technique spécialisée utilise des composés organométalliques comme précurseurs et constitue une pierre angulaire de l'industrie moderne des semi-conducteurs pour la fabrication de LED et de transistors haute performance.

Comprendre les Compromis : PVD vs CVD

Choisir entre PVD et CVD nécessite de comprendre leurs forces et faiblesses inhérentes.

Couverture Conforme (Revêtement de Formes Complexes)

Le CVD excelle ici. Les précurseurs gazeux peuvent s'écouler dans des tranchées profondes et revêtir uniformément des surfaces complexes. Le PVD est médiocre à cet égard car c'est un processus en ligne droite, créant des « ombres » derrière les caractéristiques en relief.

Température de Dépôt

Le CVD traditionnel nécessite des températures élevées pour piloter les réactions chimiques. Cependant, des techniques comme le PECVD permettent un dépôt à basse température. Le PVD peut souvent être effectué à des températures plus basses, bien que le substrat puisse toujours chauffer considérablement pendant le processus.

Pureté et Structure du Film

Le CVD peut produire des films cristallins exceptionnellement purs car le processus est construit à partir de réactions chimiques spécifiques. Les films PVD sont plus susceptibles d'incorporer des impuretés provenant de la chambre et peuvent avoir une structure amorphe moins ordonnée, à moins que le processus ne soit soigneusement contrôlé.

Polyvalence des Matériaux

Le PVD est plus polyvalent pour les métaux purs, les alliages et les composés. Essentiellement, tout matériau qui peut être vaporisé ou pulvérisé physiquement peut être déposé. Le CVD est limité aux matériaux pour lesquels des gaz précurseurs appropriés, stables et souvent non toxiques peuvent être trouvés.

Comment Appliquer Cela à Votre Projet

Votre choix dépend entièrement des propriétés souhaitées du film et du substrat que vous utilisez.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Le CVD est le choix supérieur en raison de son dépôt gazeux, non en ligne droite.

- Si votre objectif principal est de déposer un film métallique pur sur une surface plane : Le PVD, en particulier la pulvérisation cathodique, offre une excellente adhérence et un excellent contrôle.

- Si votre objectif principal est de faire croître une couche semi-conductrice cristalline de haute pureté : Un processus CVD spécialisé comme le MOCVD est la norme de l'industrie.

- Si votre objectif principal est d'appliquer un revêtement dur sur un matériau sensible à la température : Le PECVD (un type de CVD) ou la pulvérisation cathodique (un type de PVD) sont tous deux d'excellentes options à basse température.

Comprendre la distinction fondamentale entre le transfert physique (PVD) et la création chimique (CVD) vous permet de choisir le bon outil pour votre défi d'ingénierie spécifique.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de Processus | Transfert physique du matériau | Réaction chimique à la surface |

| Couverture Conforme | Faible (ligne droite) | Excellente (le gaz pénètre dans les caractéristiques) |

| Température Typique | Plus basse (peut varier) | Plus élevée (le PECVD permet des températures plus basses) |

| Pureté/Structure du Film | Peut être moins pur/amorphe | Haute pureté, cristallin possible |

| Polyvalence des Matériaux | Élevée (métaux, alliages, composés) | Limitée par la disponibilité des précurseurs |

Prêt à trouver la solution de dépôt en phase vapeur parfaite pour votre laboratoire ?

Que vous ayez besoin du revêtement conforme du CVD pour des pièces 3D complexes ou du dépôt métallique précis du PVD pour des surfaces planes, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire. Notre gamme d'équipements de laboratoire et de consommables de haute qualité garantit des résultats fiables et performants.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons vous aider à optimiser vos processus de couches minces et à améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés