Essentiellement, le dépôt de couches minces est le processus d'application d'une couche microscopique de matériau sur une surface, appelée substrat. Ces techniques sont classées en deux familles principales en fonction de leur mécanisme de base : celles qui transfèrent physiquement le matériau et celles qui créent le matériau par une réaction chimique à la surface du substrat. La méthode choisie est cruciale, car elle détermine fondamentalement les propriétés finales du film, de sa pureté à son intégrité structurelle.

La décision entre les techniques de dépôt ne consiste pas à trouver une seule méthode « meilleure ». Il s'agit d'adapter le processus — soit un transfert physique, soit une création chimique — au matériau spécifique, au substrat et aux exigences de performance du produit final.

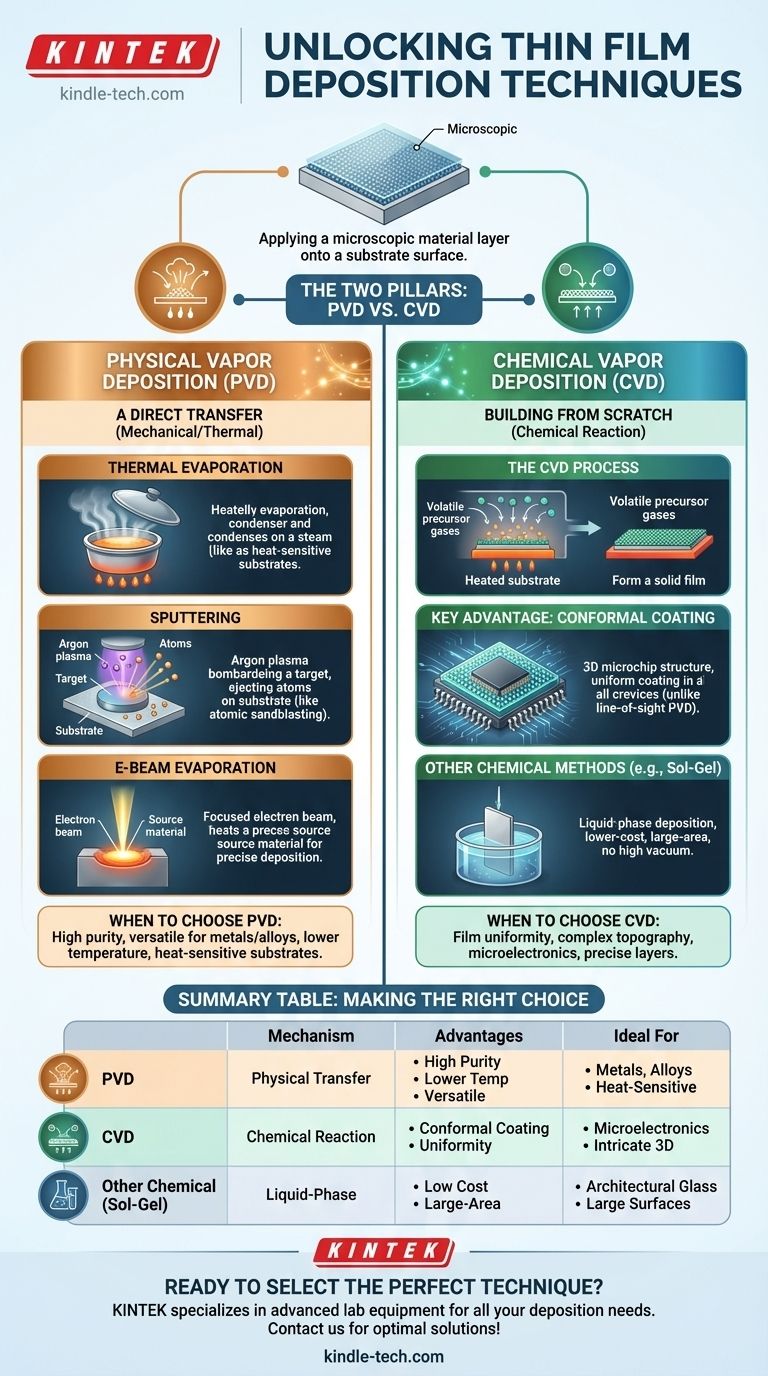

Les Deux Piliers du Dépôt : PVD vs CVD

Au niveau le plus général, les techniques de dépôt sont divisées en Dépôt Physique en Phase Vapeur (PVD) et Dépôt Chimique en Phase Vapeur (CVD).

La différence fondamentale est simple : le PVD est un processus mécanique ou thermique qui déplace les atomes d'une source vers le substrat, comme la peinture au pistolet. Le CVD est un processus chimique où des gaz précurseurs réagissent à la surface du substrat pour faire croître le film à partir de zéro.

Dépôt Physique en Phase Vapeur (PVD) : Un Transfert Direct

Le PVD englobe des méthodes qui transportent un matériau solide dans une phase vapeur sous vide, qui se condense ensuite sur un substrat pour former la couche mince.

Évaporation Thermique

C'est l'une des méthodes PVD les plus simples. Un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il s'évapore. Ces atomes gazeux voyagent en ligne droite et se condensent sur le substrat plus froid, formant le film.

Imaginez faire bouillir une casserole d'eau et voir la vapeur se condenser sur un couvercle froid tenu au-dessus.

Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique est un processus plus énergétique. Au lieu de la chaleur, elle utilise un plasma d'un gaz inerte, comme l'argon. Des ions à haute énergie issus de ce plasma sont accélérés pour frapper une « cible » solide du matériau souhaité.

Ce bombardement agit comme un sablage à l'échelle atomique, éjectant ou « pulvérisant » des atomes de la cible, qui recouvrent ensuite le substrat. Cette méthode offre un excellent contrôle sur la composition du film.

Évaporation par Faisceau d'Électrons (E-Beam)

Variante plus précise de l'évaporation thermique, l'évaporation par faisceau d'électrons utilise un faisceau focalisé d'électrons à haute énergie pour chauffer le matériau source. Cela permet le dépôt de matériaux avec des points de fusion très élevés et offre un meilleur contrôle sur le taux d'évaporation.

Dépôt Chimique en Phase Vapeur (CVD) : Construire à Partir de Zéro

Le CVD ne transfère pas de matériau existant. Au lieu de cela, il implique la construction du film directement sur le substrat par une réaction chimique contrôlée.

Le Processus CVD

Dans un processus CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un matériau solide qui forme la couche mince.

Avantage Clé : Revêtement Conforme

Étant donné que le film est créé par une réaction chimique de surface, le CVD excelle dans la création de revêtements hautement uniformes (conformes). Il peut recouvrir uniformément des surfaces tridimensionnelles complexes avec une grande précision, ce qui est difficile pour les méthodes PVD à visée directe. Cela le rend indispensable dans l'industrie des semi-conducteurs pour créer des structures multicouches complexes sur les microcircuits.

Comprendre les Compromis

Choisir la bonne technique nécessite de comprendre les forces et les faiblesses inhérentes à chaque approche.

Quand Choisir le PVD

Le PVD est souvent préféré pour déposer des revêtements de haute pureté de métaux, d'alliages et de composés simples. Comme il s'agit souvent d'un processus à plus basse température que le CVD, il peut être utilisé sur des substrats sensibles à la chaleur. La pulvérisation cathodique, en particulier, est très polyvalente pour créer des films à partir d'une large gamme de matériaux.

Quand Choisir le CVD

Le CVD est le choix supérieur lorsque l'uniformité du film et la couverture des marches sur une topographie complexe sont critiques. Sa capacité à produire des couches hautement conformes en fait la norme pour de nombreuses applications avancées de semi-conducteurs et de revêtements optiques où la précision est primordiale.

Autres Méthodes Chimiques

Au-delà du CVD, il existe d'autres méthodes chimiques en phase liquide, telles que le sol-gel et le dépôt par bain chimique. Celles-ci impliquent de plonger le substrat dans une solution chimique ou de le recouvrir d'un gel, qui est ensuite séché et durci pour former le film. Celles-ci sont souvent moins coûteuses et ne nécessitent pas de systèmes à vide poussé, ce qui les rend adaptées aux applications de grande surface comme le revêtement du verre architectural.

Faire le Bon Choix pour Votre Application

Votre objectif dicte la technologie optimale. Il n'y a pas de solution unique ; le choix correct est plutôt une fonction de vos besoins techniques et commerciaux spécifiques.

- Si votre objectif principal est la haute pureté et la polyvalence pour les métaux ou les composés simples : Les techniques PVD comme la pulvérisation cathodique sont souvent le choix le plus direct et le plus efficace.

- Si votre objectif principal est de créer un revêtement conforme hautement uniforme sur une surface complexe : Le CVD est inégalé pour sa précision et constitue la norme dans des domaines tels que la microélectronique.

- Si votre objectif principal est le revêtement de grande surface à faible coût sans exigences de vide poussé : Les méthodes chimiques en phase liquide comme le sol-gel ou la pyrolyse par pulvérisation peuvent être une alternative pratique.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de choisir une technique de dépôt non seulement pour ce qu'elle est, mais pour ce qu'elle peut accomplir pour votre objectif spécifique.

Tableau Récapitulatif :

| Technique | Mécanisme | Avantages Clés | Idéal Pour |

|---|---|---|---|

| PVD (Dépôt Physique en Phase Vapeur) | Transfert physique du matériau via phase vapeur | Haute pureté, température plus basse, polyvalent pour les métaux | Métaux, alliages, substrats sensibles à la chaleur |

| CVD (Dépôt Chimique en Phase Vapeur) | Réaction chimique à la surface du substrat | Revêtement conforme, couches uniformes sur formes complexes | Microélectronique, structures 3D complexes |

| Autres Méthodes Chimiques (ex. Sol-Gel) | Dépôt en phase liquide | Faible coût, revêtement de grande surface, pas de vide requis | Verre architectural, grandes surfaces |

Prêt à sélectionner la technique de dépôt de couche mince parfaite pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins de dépôt. Que vous ayez besoin de systèmes PVD de haute pureté pour les revêtements métalliques ou de solutions CVD précises pour les applications semi-conductrices, nos experts peuvent vous aider à obtenir des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?