En bref, un chauffage par induction peut faire fondre tout matériau électriquement conducteur. Cela inclut pratiquement tous les métaux, tels que l'acier, le fer, l'or, l'argent, le cuivre, l'aluminium et le laiton. Le processus est remarquablement efficace car il chauffe le matériau directement de l'intérieur, sans aucun contact physique ni flamme nue.

Le facteur critique pour la fusion par induction n'est pas le point de fusion du matériau, mais sa capacité à conduire l'électricité. Si un courant électrique peut être induit dans un matériau, un système d'induction suffisamment puissant peut être configuré pour le faire fondre.

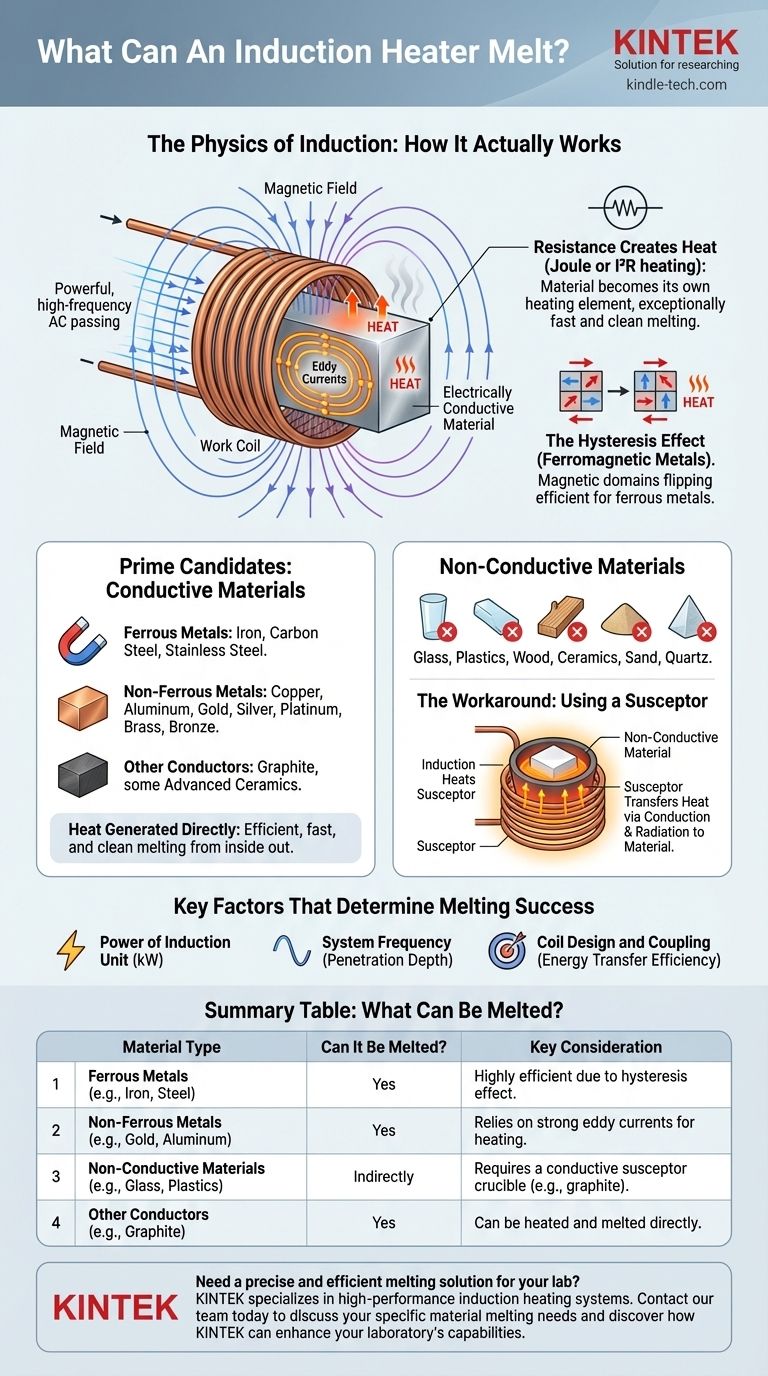

La physique de l'induction : comment ça marche réellement

Pour comprendre ce que l'induction peut faire fondre, vous devez d'abord comprendre comment elle génère de la chaleur. Le processus est une application astucieuse de l'électromagnétisme.

Le rôle de la bobine de travail

Un chauffage par induction utilise une bobine de cuivre, appelée bobine de travail. Un courant alternatif (CA) puissant et à haute fréquence est passé à travers cette bobine.

Cela crée un champ magnétique rapidement changeant et intense dans l'espace à l'intérieur et autour de la bobine.

Induction de courants de Foucault

Lorsqu'un matériau électriquement conducteur est placé dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du matériau lui-même. Ceux-ci sont appelés courants de Foucault.

La résistance crée de la chaleur

Le matériau chauffé a une résistance naturelle au flux de ces courants de Foucault. Cette résistance provoque un frottement immense au niveau atomique, ce qui génère une chaleur précise et rapide. C'est ce qu'on appelle le chauffage Joule ou I²R.

Le matériau devient effectivement son propre élément chauffant, permettant une fusion exceptionnellement rapide et propre de l'intérieur vers l'extérieur.

L'effet d'hystérésis (métaux ferromagnétiques)

Pour les métaux magnétiques comme le fer et l'acier, un effet de chauffage secondaire se produit. Le champ magnétique rapidement changeant provoque le basculement rapide des domaines magnétiques à l'intérieur du matériau, créant un frottement interne et une chaleur supplémentaires.

Cet effet, appelé chauffage par hystérésis, rend l'induction particulièrement efficace pour la fusion des métaux ferreux. Il cesse cependant de fonctionner une fois que le métal atteint sa température de Curie et perd ses propriétés magnétiques.

Quels matériaux peuvent être fondus ?

Les principes ci-dessus dictent exactement ce qui peut et ne peut pas être fondu avec cette technologie.

Candidats privilégiés : matériaux conducteurs

Tout matériau qui conduit facilement l'électricité est un candidat privilégié pour la fusion par induction. Cela inclut :

- Métaux ferreux : Fer, acier au carbone, acier inoxydable.

- Métaux non ferreux : Cuivre, aluminium, or, argent, platine, laiton, bronze.

- Autres conducteurs : Le graphite et certaines céramiques avancées peuvent également être chauffés et fondus.

Le défi avec les matériaux non conducteurs

Les matériaux qui sont des isolants électriques ne peuvent pas être chauffés directement par induction. Le champ magnétique les traverse sans induire de courants de Foucault significatifs.

Ce groupe comprend le verre, les plastiques, le bois, les céramiques, le sable et le quartz.

La solution de contournement : utiliser un suscepteur

Pour faire fondre un matériau non conducteur, vous pouvez utiliser une astuce ingénieuse. Le matériau est placé à l'intérieur d'un récipient fait d'un matériau conducteur, tel qu'un creuset en graphite ou en carbure de silicium.

Le champ d'induction chauffe le creuset, qui est appelé un suscepteur. Le creuset transfère ensuite sa chaleur au matériau non conducteur à l'intérieur par conduction thermique et rayonnement, le faisant fondre.

Facteurs clés qui déterminent le succès de la fusion

Le simple fait d'avoir un matériau conducteur n'est pas la seule variable. Le succès et l'efficacité du processus de fusion dépendent de quelques facteurs critiques.

Puissance de l'unité d'induction

La puissance du chauffage, mesurée en kilowatts (kW), doit être suffisante pour compenser la perte de chaleur du matériau et atteindre son point de fusion. Faire fondre un grand creuset d'acier nécessite beaucoup plus de puissance que de faire fondre une petite quantité d'or.

Fréquence du système

La fréquence du courant alternatif affecte la profondeur de pénétration de la chaleur (l'« effet de peau »). Les basses fréquences pénètrent plus profondément et sont meilleures pour la fusion de gros lingots, tandis que les hautes fréquences conviennent aux petits échantillons ou au chauffage de surface.

Conception et couplage de la bobine

L'efficacité du transfert d'énergie dépend fortement de la conception de la bobine de travail et de sa proximité avec le matériau. Une bobine étroitement « couplée » à la pièce à travailler transférera l'énergie beaucoup plus efficacement.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de faire fondre des métaux ferreux (fer, acier) : L'induction est exceptionnellement efficace et souvent la méthode préférée en raison de la puissance combinée des courants de Foucault et du chauffage par hystérésis.

- Si votre objectif principal est de faire fondre des métaux non ferreux (or, cuivre, aluminium) : L'induction est une solution propre, rapide et précise qui repose sur l'induction de forts courants de Foucault dans ces matériaux hautement conducteurs.

- Si votre objectif principal est de faire fondre des matériaux non conducteurs (verre, sels) : Vous devez prévoir d'utiliser un creuset conducteur (un suscepteur) pour chauffer indirectement votre matériau avec le champ d'induction.

En comprenant ces principes fondamentaux, vous pouvez déterminer en toute confiance si le chauffage par induction est la solution précise et efficace pour vos besoins de fusion de matériaux.

Tableau récapitulatif :

| Type de matériau | Peut-il être fondu ? | Considération clé |

|---|---|---|

| Métaux ferreux (ex. : fer, acier) | Oui | Très efficace grâce à l'effet d'hystérésis. |

| Métaux non ferreux (ex. : or, cuivre, aluminium) | Oui | Repose sur de forts courants de Foucault pour le chauffage. |

| Matériaux non conducteurs (ex. : verre, plastiques) | Indirectement | Nécessite un creuset suscepteur conducteur (ex. : graphite). |

| Autres conducteurs (ex. : graphite) | Oui | Peut être chauffé et fondu directement. |

Besoin d'une solution de fusion précise et efficace pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de chauffage par induction adaptés à la fusion d'une large gamme de matériaux conducteurs. Que vous travailliez avec des métaux précieux, des alliages ou que vous ayez besoin d'une configuration basée sur un suscepteur pour des applications spécialisées, nos experts peuvent vous aider à configurer le bon système pour des résultats supérieurs.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matière de fusion de matériaux et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce qui provoque l'augmentation de la teneur en cendres ? Découvrez les coupables cachés qui nuisent à votre équipement.

- Qu'est-ce que la maintenance des équipements de laboratoire ? Assurer l'intégrité des données et prolonger la durée de vie des équipements

- Quel appareil est utilisé pour le chauffage en laboratoire ? Un guide pour choisir l'outil adapté

- À quoi sert le four à moufle pour la teneur en cendres ? Obtenez une analyse gravimétrique précise

- À quelle température est-il sûr d'ouvrir un four à moufle ? Un guide pour prévenir les blessures et les dommages matériels