Essentiellement, le dépôt physique en phase vapeur (PVD) est une technique utilisée pour appliquer des revêtements en couches minces haute performance sur une grande variété d'objets. Ces revêtements sont utilisés pour améliorer la durabilité, résister aux températures extrêmes ou créer des propriétés optiques et électroniques spécifiques. Ses applications vont du revêtement des composants aérospatiaux et des outils industriels à la fabrication de semi-conducteurs avancés et de panneaux solaires.

Le dépôt physique en phase vapeur ne vise pas à modifier le matériau de base, mais à améliorer fondamentalement sa surface. C'est un processus polyvalent permettant d'ajouter des caractéristiques spécifiques et haute performance — telles que la dureté, la résistance à la température ou la conductivité électrique — à un substrat sous-jacent.

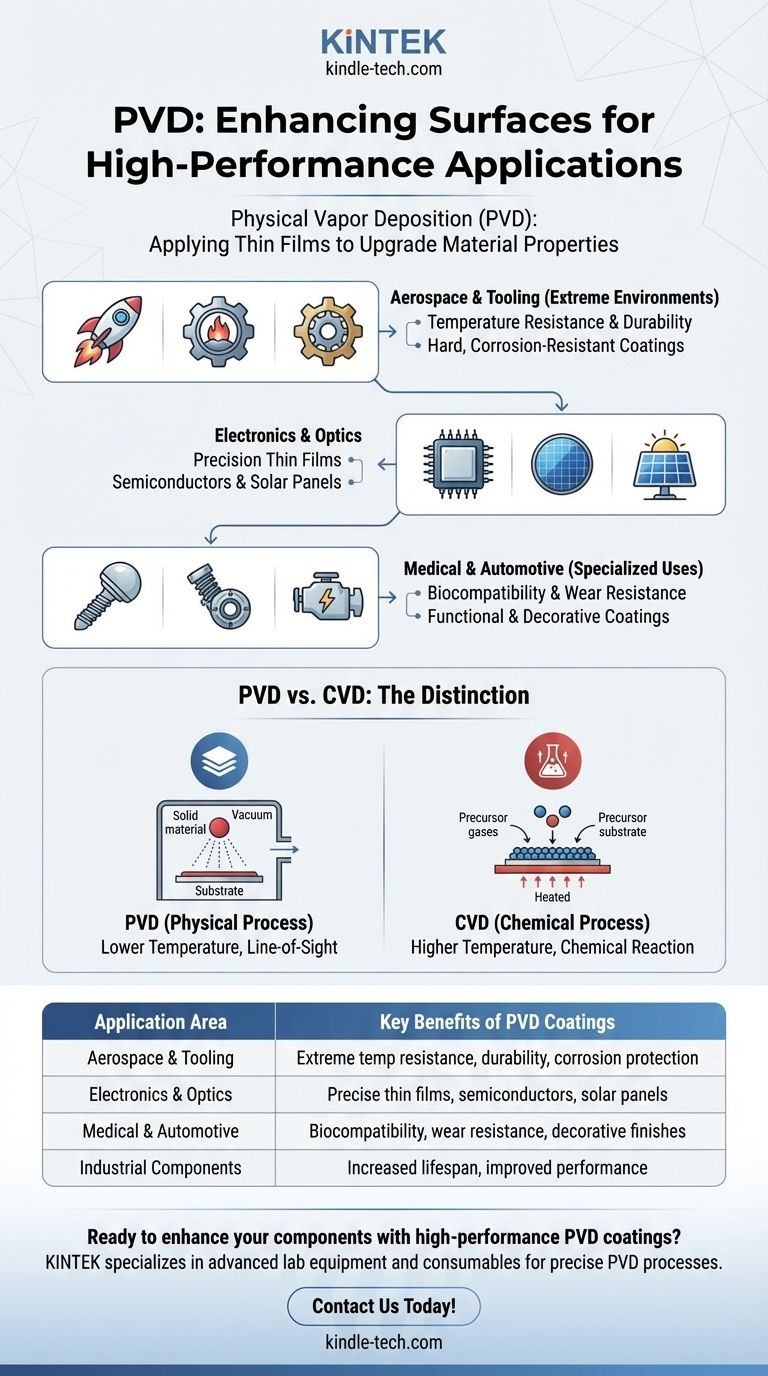

Le principe fondamental du PVD : améliorer les propriétés de surface

Le dépôt physique en phase vapeur est un processus de revêtement sous vide où un matériau solide est vaporisé en un plasma d'atomes ou de molécules. Cette vapeur est ensuite transportée et déposée sous forme d'une couche mince et haute performance sur un substrat, modifiant fondamentalement ses caractéristiques de surface.

Pour les environnements extrêmes : Aérospatiale et Outillage

Le PVD est un processus essentiel pour les composants qui doivent survivre dans des conditions difficiles. Il fournit une couche protectrice que le matériau de base ne pourrait pas atteindre par lui-même.

Les entreprises aérospatiales utilisent le PVD pour appliquer des revêtements denses et résistants à la température sur les pièces de moteur et autres composants. Cela améliore leur durabilité et leur capacité à supporter les températures extrêmes du vol.

Dans les environnements industriels, le PVD est utilisé pour appliquer des revêtements durs et résistants à la corrosion sur les outils de coupe, les matrices et les moules. Cela augmente considérablement leur durée de vie et leurs performances, en particulier dans les environnements exigeants.

Pour l'électronique avancée et l'optique

La précision du PVD le rend indispensable pour créer les couches microscopiques requises dans la technologie moderne. Le processus permet le dépôt de matériaux spécifiques aux propriétés uniques.

Le PVD est utilisé pour appliquer des couches optiques pour les panneaux solaires et pour déposer des films minces sur les semi-conducteurs. Ces couches contrôlent la manière dont la lumière et l'électricité se comportent, formant la base de la microélectronique.

D'autres applications comprennent la fabrication d'écrans holographiques et la création des chemins conducteurs essentiels pour l'emballage électronique.

Pour les usages médicaux et automobiles spécialisés

La polyvalence du PVD s'étend à des domaines hautement réglementés et spécialisés. Les revêtements peuvent être adaptés pour être inertes, biocompatibles ou décoratifs.

En médecine, le PVD est utilisé pour revêtir les dispositifs médicaux et les implants, améliorant leur biocompatibilité et leur résistance à l'usure.

Les pièces automobiles sont souvent revêtues par PVD à des fins fonctionnelles, comme la réduction de la friction, et pour des finitions décoratives bien plus durables que le placage traditionnel.

PVD vs CVD : Comprendre la distinction

Bien que le PVD soit un processus physique (vaporisation et dépôt d'un solide), il est important de le distinguer de son homologue chimique, le dépôt chimique en phase vapeur (CVD), également mentionné pour des applications similaires.

Le processus PVD

Le PVD est un processus « à ligne de visée » qui transfère physiquement un matériau d'une source à un substrat. Il fonctionne généralement à des températures plus basses que le CVD.

Le processus CVD

En revanche, le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui réagissent et se décomposent à la surface du substrat pour créer le film souhaité.

Le CVD est fréquemment utilisé pour faire croître des matériaux tels que les nanotubes de carbone et pour déposer une large gamme de films métalliques, céramiques et semi-conducteurs. C'est un processus clé pour la création de cellules solaires à couches minces et de revêtements protecteurs sur les outils de coupe.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie d'amélioration de surface dépend entièrement du résultat souhaité et des propriétés du matériau du substrat.

- Si votre objectif principal est une durabilité et une résistance à la chaleur élevées : Le PVD est un excellent choix pour appliquer des revêtements durs et résistants à la température sur des composants tels que les pièces aérospatiales et les outils industriels.

- Si votre objectif principal est des propriétés optiques ou électroniques précises : Le PVD offre le contrôle nécessaire pour déposer les films minces et spécifiques requis pour les semi-conducteurs, les panneaux solaires et les écrans avancés.

- Si votre objectif principal est de faire croître des matériaux complexes à partir de précurseurs gazeux : Le CVD est souvent le processus le plus approprié pour des applications telles que la création de nanotubes de carbone ou de certains types de films semi-conducteurs.

En fin de compte, le PVD est une technologie fondamentale pour l'amélioration des matériaux, leur permettant de fonctionner d'une manière que leur composition de base n'aurait jamais pu permettre.

Tableau récapitulatif :

| Domaine d'application | Avantages clés des revêtements PVD |

|---|---|

| Aérospatiale et Outillage | Résistance extrême à la température, durabilité accrue, protection contre la corrosion |

| Électronique et Optique | Films minces précis pour semi-conducteurs, panneaux solaires et écrans |

| Médical et Automobile | Biocompatibilité, résistance à l'usure, finitions décoratives durables |

| Composants industriels | Durée de vie accrue des outils, performances améliorées dans les environnements difficiles |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour des processus PVD précis. Que vous soyez dans l'aérospatiale, l'électronique ou la fabrication médicale, nos solutions vous aident à obtenir des propriétés de surface supérieures telles que la dureté, la résistance à la température et des caractéristiques optiques ou électroniques spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins de revêtement de votre laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment raffiner l'huile de pyrolyse ? Transformer le bio-huile instable en carburants utilisables

- Quelle est la fonction principale d'une centrifugeuse de laboratoire lors du lavage et de la purification des copolymères à blocs PAAMP-b-PVK ?

- Combien coûte l'XRF par échantillon ? Budgétiser la précision de l'analyse des matériaux

- Quelle est la température du processus de refusion ? Maîtriser le pic de 240-250°C pour des joints de soudure parfaits

- À quelle température le verre de quartz fond-il ? Comprendre son point de ramollissement et ses limites pratiques

- Quelles sont les techniques d'analyse élémentaire les plus courantes ? Choisissez le bon outil pour l'analyse de vos matériaux

- Le frittage augmente-t-il la porosité ? Comment contrôler la porosité pour des matériaux plus résistants

- Quels sont les avantages du filtre centrifuge ? Obtenez une préparation d'échantillons rapide et douce pour votre laboratoire