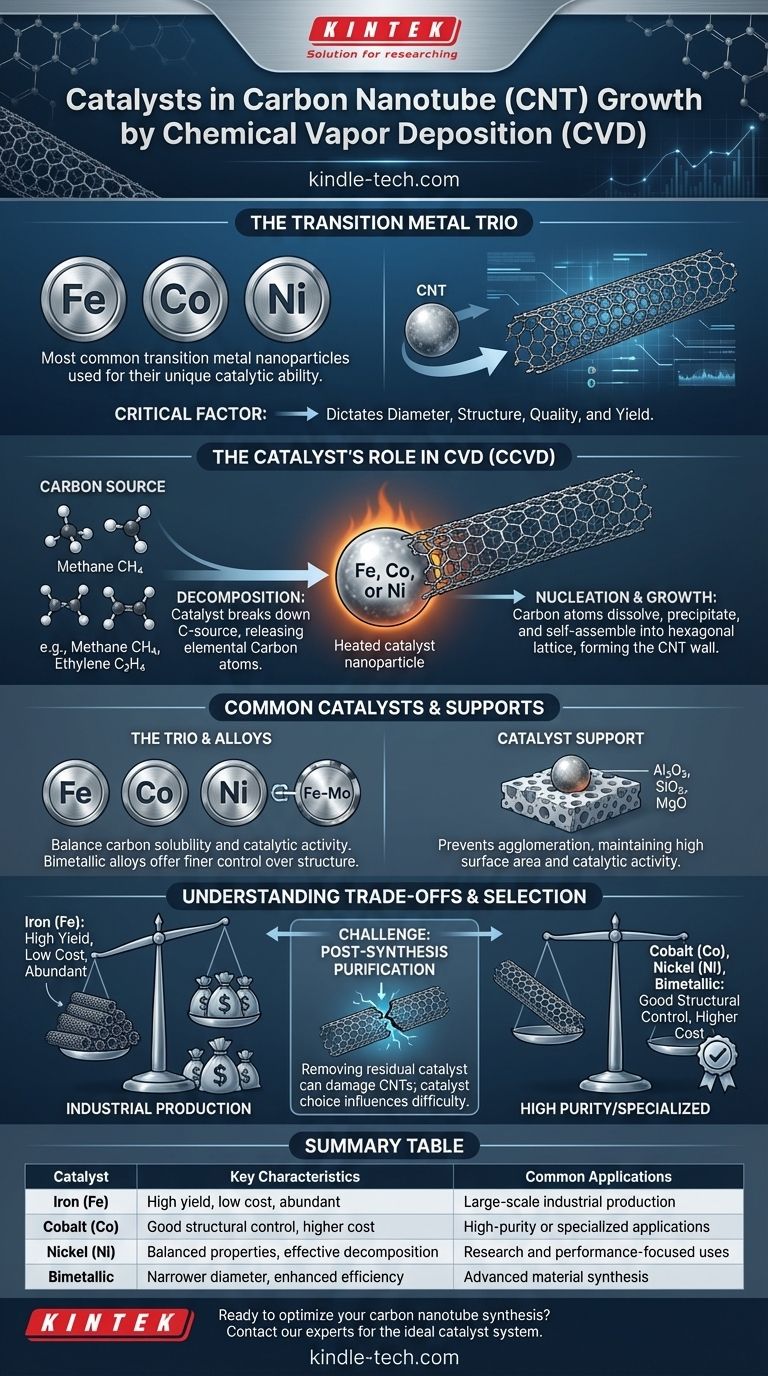

Les catalyseurs les plus courants utilisés pour la croissance des nanotubes de carbone (NTC) par dépôt chimique en phase vapeur (DCVP) sont des nanoparticules de métaux de transition. Plus précisément, le Fer (Fe), le Cobalt (Co) et le Nickel (Ni) sont les plus employés en raison de leur capacité unique à décomposer les gaz contenant du carbone et à nucléer la croissance de la structure du nanotube.

Le choix du catalyseur n'est pas seulement un ingrédient du processus ; c'est le facteur le plus critique qui détermine le diamètre, la structure, la qualité et le rendement des NTC résultants. Comprendre la fonction du catalyseur est fondamental pour contrôler l'ensemble de la synthèse.

Le rôle du catalyseur dans la croissance des NTC

Pour comprendre pourquoi des métaux spécifiques sont utilisés, il est essentiel de comprendre les deux fonctions critiques qu'ils remplissent pendant le processus de DCVP. Cette méthode est souvent appelée Dépôt Chimique en Phase Vapeur Catalytique (DCVPC) car le catalyseur est non négociable pour la réussite.

Décomposition de la source de carbone

Premièrement, la nanoparticule catalytique chauffée sert de site pour décomposer le gaz source de carbone (tel que l'acétylène, l'éthylène ou le méthane). La surface métallique possède une activité catalytique élevée qui rompt efficacement les liaisons chimiques des molécules d'hydrocarbures, libérant des atomes de carbone élémentaire.

Nucléation et croissance

Une fois libérés, ces atomes de carbone se dissolvent et diffusent à travers la nanoparticule métallique. Lorsque le métal devient sursaturé en carbone, le carbone précipite à sa surface. Ce carbone précipité s'auto-assemble en la structure de réseau hexagonal qui forme la paroi du nanotube de carbone, lequel continue ensuite de croître à partir de la particule catalytique.

Catalyseurs courants et matériaux de support

Bien que quelques métaux dominent le domaine, ils sont rarement utilisés sous leur forme massive. Au lieu de cela, ils sont préparés sous forme de nanoparticules et souvent stabilisés sur un matériau secondaire connu sous le nom de support.

Le trio des métaux de transition : Fe, Co, Ni

Le Fer (Fe), le Cobalt (Co) et le Nickel (Ni) sont particulièrement adaptés à la croissance des NTC car ils possèdent le bon équilibre de propriétés. Ils présentent une bonne solubilité du carbone aux températures typiques de DCVP et montrent l'activité catalytique élevée nécessaire pour décomposer efficacement les hydrocarbures.

L'importance d'un support catalytique

Les nanoparticules catalytiques métalliques sont généralement déposées sur un matériau de support stable avec une grande surface. Ce support empêche les nanoparticules de s'agglomérer à haute température, ce qui annulerait leur activité catalytique. Les supports courants comprennent l'alumine (Al₂O₃), la silice (SiO₂) et l'oxyde de magnésium (MgO).

Catalyseurs bimétalliques et alliages

Pour obtenir un contrôle plus fin sur la structure des NTC ou améliorer l'efficacité de la croissance, les chercheurs utilisent souvent des catalyseurs bimétalliques. Par exemple, un alliage Fe-Mo peut parfois produire des NTC avec une distribution de diamètre plus étroite ou un rendement plus élevé par rapport à l'utilisation du fer seul.

Comprendre les compromis

La sélection d'un système catalytique implique de trouver un équilibre entre la performance, le coût et la complexité du post-traitement. Il n'existe pas de catalyseur unique « optimal » pour toutes les applications.

Pureté du catalyseur et qualité des NTC

La pureté du produit NTC final est directement liée au catalyseur. Après la synthèse, les nanoparticules métalliques subsistent, souvent encapsulées aux extrémités ou intégrées dans les parois des nanotubes. Ces impuretés métalliques peuvent nuire aux propriétés électroniques et mécaniques du produit final.

Le défi de la purification post-synthèse

L'élimination du catalyseur résiduel est une étape obligatoire mais souvent agressive. Elle implique généralement des traitements à l'acide fort qui peuvent endommager la structure des NTC, introduisant des défauts dans leurs parois et raccourcissant leur longueur. Le choix du catalyseur peut influencer la difficulté de cette étape de purification.

Coût par rapport à la performance

Comme mentionné, la rentabilité est un moteur majeur dans la synthèse des NTC. Le Fer est de loin le catalyseur le moins cher et le plus abondant, ce qui en fait le choix privilégié pour la production industrielle à grande échelle où le rendement en vrac est l'objectif principal. Le Cobalt et le Nickel sont plus coûteux, mais peuvent offrir un meilleur contrôle du diamètre et de la structure dans certaines applications de recherche ou de haute performance.

Faire le bon choix pour votre objectif

Le système catalytique optimal est défini par votre objectif final. En comprenant l'interaction entre le catalyseur, le support et les conditions de croissance, vous pouvez adapter la synthèse à vos besoins spécifiques.

- Si votre objectif principal est une production à haut rendement et à faible coût : Un catalyseur au fer (Fe) déposé sur un support d'alumine (Al₂O₃) est la norme de l'industrie.

- Si votre objectif principal est une qualité structurelle et une pureté élevées : Un système catalytique au cobalt (Co) ou bimétallique peut offrir un meilleur contrôle, malgré des coûts plus élevés et une purification potentiellement complexe.

- Si votre objectif principal concerne des propriétés électroniques spécifiques : Le choix du catalyseur est critique, car il influence directement le diamètre et la chiralité des NTC, qui déterminent s'ils sont métalliques ou semi-conducteurs.

En fin de compte, la nanoparticule catalytique est le modèle à partir duquel la structure remarquable d'un nanotube de carbone prend naissance.

Tableau récapitulatif :

| Catalyseur | Caractéristiques clés | Applications courantes |

|---|---|---|

| Fer (Fe) | Rendement élevé, faible coût, abondant | Production industrielle à grande échelle |

| Cobalt (Co) | Bon contrôle structurel, coût plus élevé | Applications de haute pureté ou spécialisées |

| Nickel (Ni) | Propriétés équilibrées, décomposition efficace du carbone | Utilisations axées sur la recherche et la performance |

| Bimétallique (ex. Fe-Mo) | Distribution de diamètre plus étroite, efficacité améliorée | Synthèse de matériaux avancés |

Prêt à optimiser votre synthèse de nanotubes de carbone ? Le bon catalyseur est crucial pour obtenir le diamètre, la structure et la pureté des NTC souhaités. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à la recherche sur les matériaux avancés, y compris les processus de DCVP. Notre expertise peut vous aider à sélectionner le système catalytique idéal pour vos objectifs spécifiques, que vous vous concentriez sur le rendement élevé, la qualité supérieure ou des propriétés électroniques spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation et l'efficacité de votre laboratoire dans la croissance des NTC et au-delà.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels