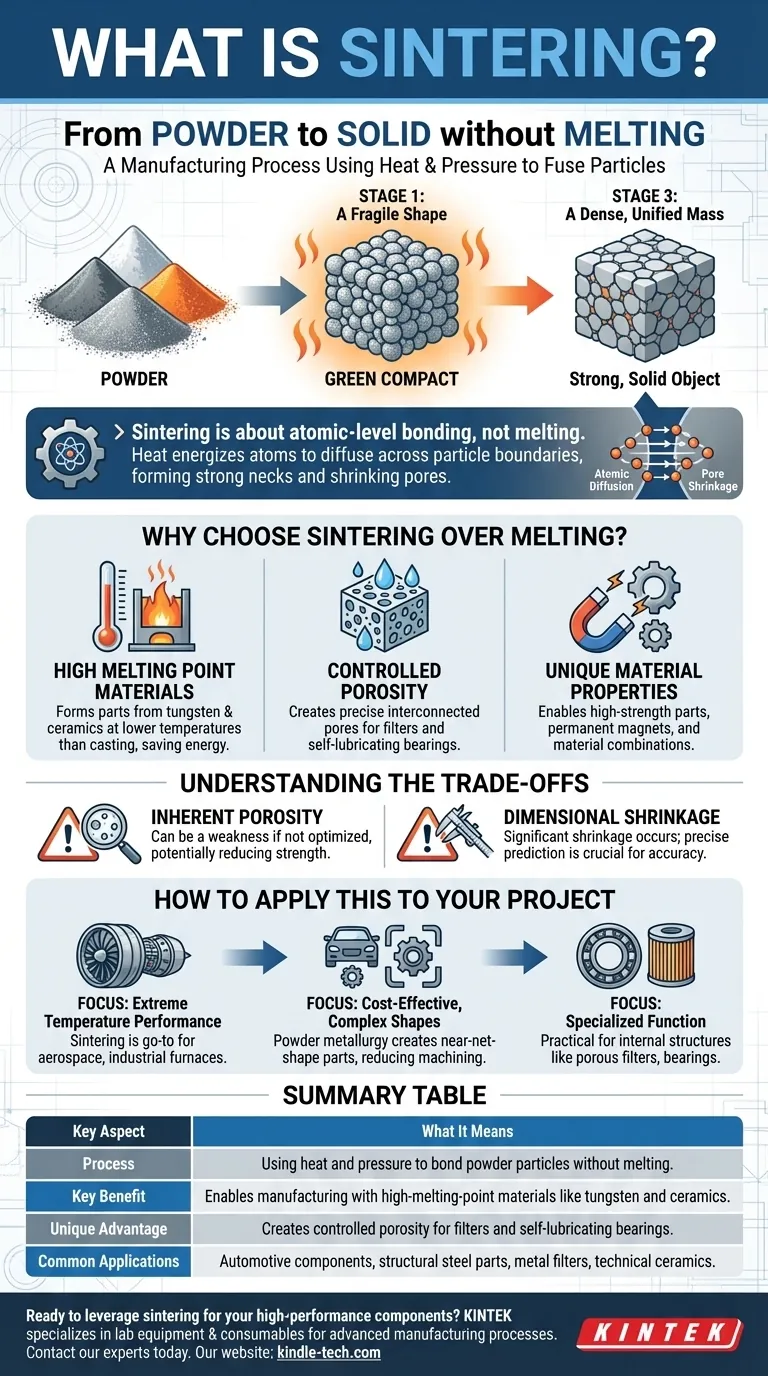

En bref, le frittage est un procédé de fabrication qui utilise la chaleur et la pression pour fusionner des particules ensemble en un objet solide sans les faire fondre en un liquide. Imaginez compresser un tas de poudre métallique ou céramique et le chauffer juste assez pour que les particules individuelles se soudent aux points de contact. Le résultat est une masse unique et solide créée directement à partir de la poudre.

Le frittage concerne fondamentalement la liaison au niveau atomique, et non la fusion. Il utilise la chaleur pour donner aux atomes l'énergie nécessaire pour diffuser à travers les frontières des particules, fusionnant ainsi efficacement un compact de poudre en un composant solide et dense aux propriétés uniques.

Comment fonctionne fondamentalement le frittage

Pour comprendre le frittage, il est préférable de le considérer comme un processus en trois étapes qui transforme la poudre meuble en un objet solide.

Le point de départ : un compact « vert »

Le processus commence par une poudre d'un matériau spécifique, tel qu'un métal, une céramique ou un plastique. Cette poudre est généralement pressée dans une forme désirée, souvent appelée « compact vert ». À ce stade, l'objet a une forme mais est fragile, les particules n'étant maintenues ensemble que par friction mécanique.

Le rôle de la chaleur : la diffusion atomique

Le compact vert est ensuite chauffé dans un four contrôlé à une température inférieure au point de fusion du matériau. Cette chaleur est l'ingrédient critique. Elle fournit l'énergie thermique nécessaire pour rendre les atomes à la surface de chaque particule très actifs.

Ces atomes excités commencent à se déplacer et à diffuser à travers les frontières où les particules se touchent. Ce transport atomique ferme efficacement les espaces et les pores entre les particules, formant des liaisons métallurgiques solides ou des « cols » entre elles.

Le résultat : une masse dense et unifiée

Au fur et à mesure que ce processus de diffusion se poursuit, les particules individuelles fusionnent, les pores se rétrécissent et la pièce globale devient plus dense et plus solide. Le résultat final est une pièce unique et solide qui a été fondamentalement transformée d'un ensemble de particules discrètes en un matériau unifié.

Pourquoi choisir le frittage plutôt que la fusion ?

Le frittage n'est pas seulement une alternative à la coulée (fusion et versement) ; il permet la création de matériaux et de formes qui seraient autrement difficiles ou impossibles à produire.

Travailler avec des matériaux à point de fusion élevé

De nombreux matériaux avancés, comme le tungstène et certaines céramiques techniques, ont des points de fusion extrêmement élevés. Les faire fondre et les mouler est énergivore, coûteux et techniquement difficile. Le frittage leur permet d'être formés en pièces solides à des températures beaucoup plus basses.

Créer une porosité contrôlée

Le frittage est unique dans sa capacité à créer des pièces avec un niveau de porosité précisément contrôlé. Ceci est essentiel pour des produits tels que les filtres métalliques ou les paliers autolubrifiants, où un réseau de pores interconnectés est une caractéristique requise. La coulée ne peut pas y parvenir.

Obtenir des propriétés matérielles uniques

Le processus permet la création de pièces en acier structurel, de composants à haute résistance et de produits spécialisés tels que les aimants permanents. Parce qu'il fonctionne à l'état solide, il peut également être utilisé pour combiner des matériaux qui ne se mélangeraient normalement pas à l'état liquide.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Il s'accompagne de considérations spécifiques qui doivent être gérées.

La porosité inhérente peut être une faiblesse

À moins que le processus ne soit parfaitement optimisé, une certaine porosité résiduelle reste souvent dans la pièce finale. Ces vides microscopiques peuvent agir comme des points de concentration de contraintes, réduisant potentiellement la résistance ultime du matériau par rapport à un équivalent forgé entièrement dense.

Le retrait dimensionnel doit être contrôlé

Au fur et à mesure que les particules fusionnent et que les pores se referment, l'ensemble du composant se rétracte. Ce retrait est important et doit être prédit et contrôlé avec précision pour obtenir des dimensions finales exactes, ce qui ajoute une couche de complexité à la conception du processus.

Comment appliquer cela à votre projet

Votre choix d'utiliser le frittage dépend entièrement du matériau et du résultat souhaité pour votre composant.

- Si votre objectif principal est la performance à des températures extrêmes : Le frittage est la méthode de choix pour créer des pièces à partir de matériaux à point de fusion élevé comme le tungstène ou les céramiques avancées pour des applications aérospatiales ou de fours industriels.

- Si votre objectif principal est des formes complexes et rentables : Pour des composants tels que les engrenages automobiles et les supports structurels, la métallurgie des poudres (qui utilise le frittage) peut produire des pièces de forme quasi finale avec un usinage minimal, ce qui permet d'économiser des coûts importants.

- Si votre objectif principal est une fonction spécialisée : Le frittage est le seul moyen pratique de produire des composants définis par leur structure interne, tels que des filtres métalliques poreux ou des paliers imprégnés d'huile.

En fin de compte, le frittage permet aux ingénieurs de construire des matériaux à partir du niveau particulaire, débloquant des propriétés et des applications inaccessibles aux processus traditionnels basés sur la fusion.

Tableau récapitulatif :

| Aspect clé | Ce que cela signifie |

|---|---|

| Processus | Utilisation de la chaleur et de la pression pour lier les particules de poudre sans les faire fondre. |

| Avantage clé | Permet la fabrication avec des matériaux à point de fusion élevé comme le tungstène et les céramiques. |

| Avantage unique | Crée une porosité contrôlée pour les filtres et les paliers autolubrifiants. |

| Applications courantes | Composants automobiles, pièces en acier structurel, filtres métalliques et céramiques techniques. |

Prêt à tirer parti du frittage pour vos composants haute performance ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui alimentent les processus de fabrication avancés tels que le frittage. Que vous développiez de nouveaux matériaux ou optimisiez la production, nous fournissons les outils fiables dont vous avez besoin pour la R&D et le contrôle qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en science des matériaux et en métallurgie des poudres.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Une presse hydraulique produit-elle de la chaleur ? Comment les plateaux chauffants débloquent-ils le moulage et le durcissement avancés

- Quelle force une presse hydraulique peut-elle exercer ? Comprendre son immense puissance et ses limites de conception.

- Comment le processus de pression et de température est-il utilisé pour fabriquer un diamant synthétique ? Reproduire la formation des diamants de la Terre en laboratoire

- Quelle pression (en PSI) peut générer une presse hydraulique ? De 2 000 PSI à plus de 50 000 PSI, expliqué