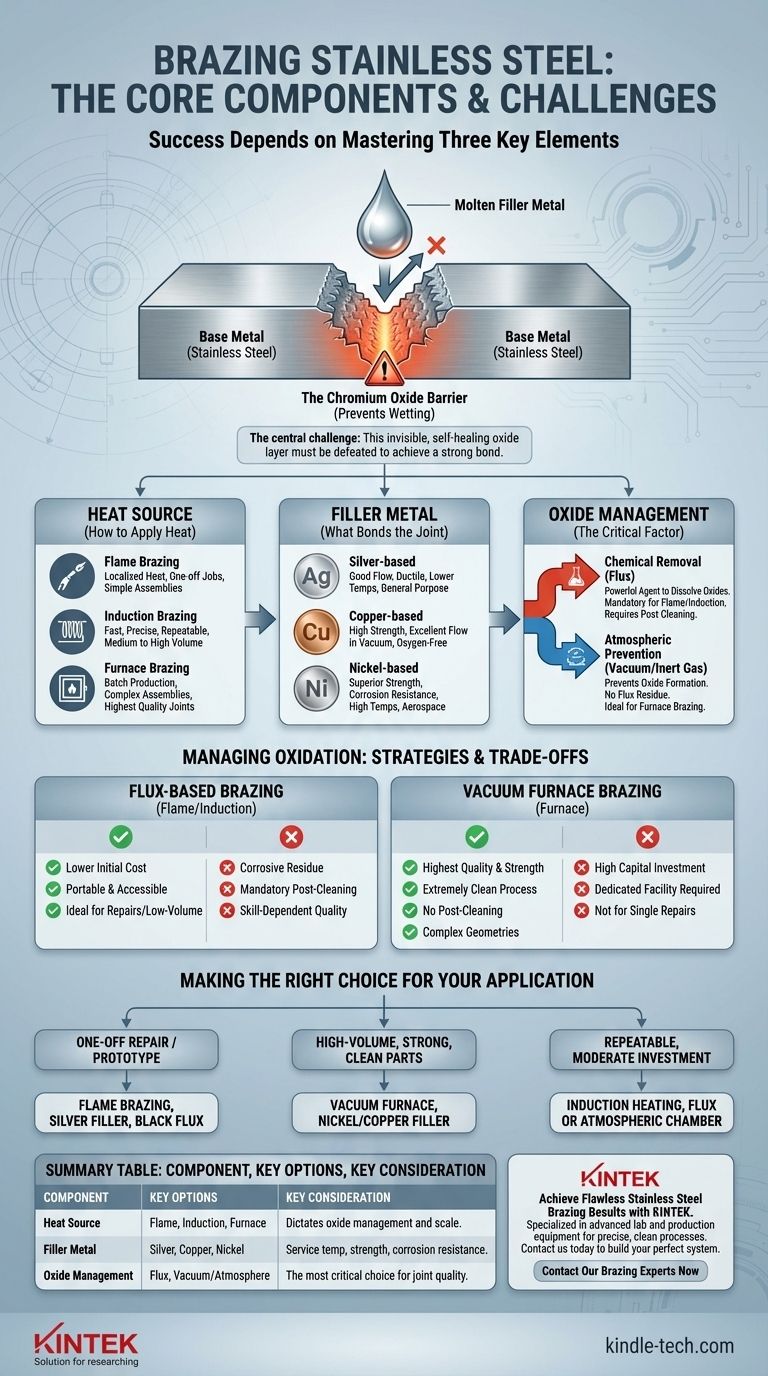

Pour braser avec succès l'acier inoxydable, vous avez besoin de trois composants principaux : une source de chaleur appropriée, un métal d'apport compatible et une méthode pour gérer la couche d'oxyde tenace qui se forme à la surface de l'acier. La méthode de traitement de cet oxyde – soit en l'éliminant chimiquement avec un flux, soit en empêchant sa formation dans une atmosphère contrôlée – est le facteur le plus critique déterminant le succès de votre joint.

Le défi central du brasage de l'acier inoxydable n'est pas le métal lui-même, mais la couche invisible et auto-réparatrice d'oxyde de chrome à sa surface. Toute votre stratégie de brasage, du choix du métal d'apport à la méthode de chauffage, doit être construite autour de la défaite de cette barrière pour obtenir une liaison solide et fiable.

Le défi principal : la couche d'oxyde

Le brasage fonctionne en faisant couler un métal d'apport fondu dans un joint par capillarité. Pour que cela se produise, le métal d'apport doit « mouiller » les surfaces des métaux de base. Le principal obstacle avec l'acier inoxydable est une couche chimique qui empêche ce mouillage.

Le rôle de l'oxyde de chrome

L'acier inoxydable est « inoxydable » parce qu'il contient du chrome, qui réagit avec l'oxygène de l'air pour former une couche très fine, stable et passive d'oxyde de chrome.

Cette couche est excellente pour prévenir la rouille, mais elle constitue un problème majeur pour le brasage. Le métal d'apport fondu ne peut pas se lier à cet oxyde ; il formera des billes et refusera de couler, un peu comme l'eau sur une voiture cirée.

Surmonter la barrière

Pour créer un joint brasé réussi, vous devez surmonter cette couche d'oxyde. Il existe deux stratégies principales :

- Élimination chimique : Utilisation d'un agent chimique puissant, appelé flux, pour dissoudre et déplacer la couche d'oxyde, permettant au métal d'apport d'entrer en contact et de se lier à l'acier brut en dessous.

- Prévention atmosphérique : Placer les pièces dans un vide de haute pureté ou une atmosphère de gaz inerte. En éliminant l'oxygène, la couche d'oxyde ne peut pas se former pendant le chauffage, permettant au métal d'apport de mouiller librement la surface.

Composants essentiels pour le brasage de l'acier inoxydable

Une fois le défi principal compris, le choix de vos outils et matériaux spécifiques devient un processus logique.

Choix d'une source de chaleur

La méthode utilisée pour appliquer la chaleur dépend de l'échelle de votre opération et de la complexité de la pièce.

- Brasage à la flamme : Utilise un chalumeau. C'est le meilleur pour les travaux uniques, les assemblages simples ou les réparations où une chaleur localisée est suffisante. Il nécessite presque toujours l'utilisation de flux.

- Brasage par induction : Utilise une bobine électromagnétique pour générer de la chaleur directement dans la pièce. Il est rapide, précis et reproductible, ce qui le rend excellent pour la production de volume moyen à élevé. Il est souvent utilisé avec un flux mais peut être adapté au brasage atmosphérique.

- Brasage au four : Chauffe l'ensemble de l'assemblage dans un environnement contrôlé. C'est la méthode idéale pour la production par lots, les assemblages complexes et l'obtention de joints de la plus haute qualité, car elle est le plus souvent réalisée sous vide ou en atmosphère contrôlée.

Sélection du bon métal d'apport

Le choix du métal d'apport dépend de la température de service, des exigences de résistance et de l'environnement corrosif auquel la pièce finale sera confrontée. Les familles courantes comprennent :

- Métaux d'apport à base d'argent : Excellent choix polyvalent avec de bonnes caractéristiques d'écoulement et de ductilité. Ils brasent à des températures relativement basses.

- Métaux d'apport à base de cuivre : Souvent utilisés dans le brasage au four sous vide pour leur haute résistance et leur excellent écoulement dans des environnements sans oxygène. Le cuivre pur est un choix courant.

- Métaux d'apport à base de nickel : Offrent une résistance et une résistance à la corrosion supérieures, en particulier à haute température. Ils sont un choix standard pour l'aérospatiale et d'autres applications exigeantes, presque exclusivement utilisés dans les fours sous vide.

Gestion de l'oxydation : Flux ou atmosphère

C'est la décision la plus critique et elle est directement liée à votre méthode de chauffage.

- Brasage avec flux : Lors du chauffage à la flamme ou par induction à l'air libre, un flux est obligatoire. Un flux spécial pour l'acier inoxydable (souvent appelé "flux noir" en raison de sa couleur) est nécessaire pour être suffisamment agressif pour dissoudre les oxydes de chrome.

- Brasage sous vide : Lors de l'utilisation d'un four, l'application d'un vide poussé élimine l'oxygène. Cela non seulement prévient l'oxydation, mais peut également provoquer la dissociation, ou la décomposition, de la fine couche d'oxyde existante à haute température. Il en résulte un joint exceptionnellement propre et solide, sans aucun résidu de flux corrosif.

Comprendre les compromis

Chaque approche de gestion de l'oxydation présente des avantages et des inconvénients distincts qui dictent son meilleur cas d'utilisation.

Brasage à base de flux

Cette méthode, utilisant typiquement une flamme ou une bobine d'induction, est accessible mais exige une compétence significative de l'opérateur.

- Avantages : Coût initial de l'équipement plus faible et portabilité, ce qui la rend idéale pour les réparations et les travaux à faible volume.

- Inconvénients : Le résidu de flux est très corrosif et doit être complètement retiré après le brasage pour éviter une défaillance future du joint. La qualité finale du joint dépend fortement de la compétence de l'opérateur et peut ne pas être aussi propre ou solide qu'un joint brasé au four.

Brasage au four sous vide

Cette méthode est la référence en matière de qualité et de reproductibilité, mais elle nécessite un investissement en capital important.

- Avantages : Produit les joints de la plus haute qualité, les plus solides et les plus esthétiques. Le processus est extrêmement propre, ne nécessitant aucun nettoyage du flux après le brasage. Il est idéal pour les géométries complexes et les composants critiques.

- Inconvénients : L'équipement est extrêmement cher et nécessite une installation dédiée. Le processus ne convient pas aux réparations uniques ou au prototypage à faible volume en raison des longs cycles et des coûts opérationnels élevés.

Faire le bon choix pour votre application

Sélectionnez votre méthode en fonction des objectifs spécifiques de votre projet en matière de qualité, de volume et de coût.

- Si votre objectif principal est une réparation unique ou un prototype simple : Utilisez le brasage à la flamme avec un métal d'apport à base d'argent et le flux noir correct pour l'acier inoxydable.

- Si votre objectif principal est la production à grand volume de pièces solides et propres : Investissez dans le brasage au four sous vide avec un métal d'apport à base de nickel ou de cuivre pour les résultats les plus fiables et reproductibles.

- Si votre objectif principal est une production reproductible avec un investissement modéré : Envisagez le chauffage par induction, qui offre plus de contrôle qu'une flamme et peut être utilisé avec un flux ou intégré dans une chambre atmosphérique.

En fin de compte, votre succès dépend du choix d'un système complet – chaleur, métal d'apport et gestion de l'oxyde – qui répond directement aux propriétés chimiques uniques de l'acier inoxydable.

Tableau récapitulatif :

| Composant | Options clés | Considération clé |

|---|---|---|

| Source de chaleur | Flamme, Induction, Four | Dicte la méthode de gestion de l'oxyde et l'échelle de production. |

| Métal d'apport | À base d'argent, à base de cuivre, à base de nickel | Choisi pour la température de service, la résistance et la résistance à la corrosion. |

| Gestion de l'oxyde | Flux (Élimination chimique), Vide/Atmosphère (Prévention) | Le choix le plus critique pour la qualité et la propreté du joint. |

Obtenez des résultats de brasage d'acier inoxydable impeccables avec KINTEK.

Que vous développiez des prototypes dans un laboratoire de R&D ou que vous augmentiez la production pour un volume élevé, le choix du bon équipement est crucial pour surmonter le défi de l'oxyde de chrome. KINTEK est spécialisé dans les équipements de laboratoire et de production avancés, y compris les systèmes de chauffage par induction et les fours sous vide conçus pour des processus de brasage précis et propres.

Laissez nos experts vous aider à construire le système de brasage parfait pour votre application spécifique, garantissant des joints solides, fiables et reproductibles. Contactez-nous dès aujourd'hui pour discuter de vos besoins de projet et découvrir comment nos solutions peuvent améliorer vos capacités de fabrication.

Contactez nos experts en brasage maintenant

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- La pyrolyse peut-elle être autosuffisante ? Atteindre l'indépendance énergétique dans la conversion des déchets

- Qu'est-ce que la méthode de sublimation sous vide ? Un guide pour la purification de matériaux de haute pureté

- Quelles sont les applications du pulvérisation cathodique CC ? Obtenez des revêtements conducteurs de haute qualité pour votre industrie

- Quel est l'effet de la température sur la fragilisation par l'hydrogène ? Le rôle critique de la température dans la défaillance des matériaux

- Pourquoi seul le KBr est-il utilisé en spectroscopie IR ? La vérité sur le meilleur matériau pour votre échantillon

- Quel est l'effet de la température de frittage sur la dureté ? Optimisez la résistance de votre matériau

- Pourquoi ma pompe à vide est-elle si bruyante ? Diagnostic des bruits de gargouillement, de grincement et de cliquetis

- Comment la température affecte-t-elle les propriétés mécaniques des matériaux ? Éviter la rupture fragile et la défaillance par fluage