À la base, une machine à comprimer se compose d'un système coordonné de composants conçu pour transformer une poudre ou un mélange granulé en un comprimé solide. Les pièces principales comprennent une trémie pour contenir le matériau, une matrice pour façonner le comprimé, un ensemble de poinçons pour appliquer la pression, un système de dosage pour assurer un poids précis, et un mécanisme d'éjection pour retirer le produit fini.

Comprendre les différentes parties d'une presse à comprimer n'est que la moitié de l'histoire. La véritable compréhension réside dans la façon dont ces composants travaillent ensemble dans une séquence mécanique précise pour contrôler les trois étapes critiques de la fabrication des comprimés : le remplissage, la compression et l'éjection.

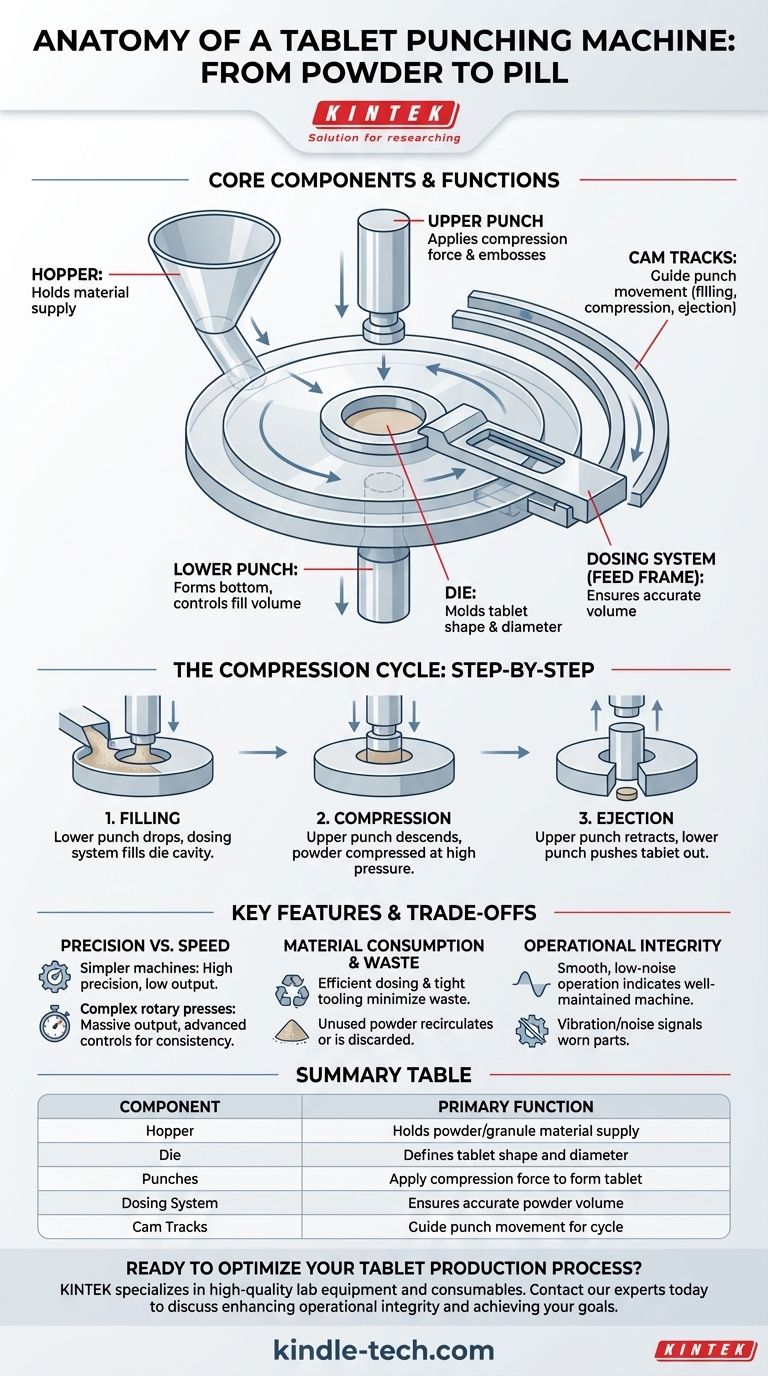

Les composants essentiels et leurs fonctions

Pour comprendre comment un comprimé est formé, vous devez d'abord comprendre le rôle de chaque composant clé dans le processus.

La trémie : Le point de départ

La trémie est un grand récipient en forme d'entonnoir situé en haut de la machine. Son seul but est de contenir le matériau en poudre ou granulé avant qu'il n'entre dans le cycle de compression, assurant un approvisionnement continu.

La matrice : Le moule du comprimé

La matrice est la cavité qui définit la forme finale et le diamètre du comprimé. Le mélange de poudre tombe dans cette cavité avant d'être compressé. La précision et la finition de la matrice sont essentielles pour produire un comprimé avec une surface lisse et une taille uniforme.

Les poinçons : Application de la force

Chaque matrice est associée à deux poinçons : un poinçon supérieur et un poinçon inférieur.

Le poinçon inférieur forme le fond de la cavité de la matrice. En ajustant sa hauteur, la machine contrôle le volume de poudre qui remplit la matrice, ce qui détermine à son tour le poids du comprimé.

Le poinçon supérieur descend dans la matrice pour appliquer l'immense force nécessaire pour compresser la poudre en un comprimé solide. La forme des pointes des poinçons peut également être utilisée pour gaufrer des logos ou des lignes de découpe sur la surface du comprimé.

Le système de dosage : Assurer la précision

Appelé cadre d'alimentation ou soc de dosage, ce système est responsable du déplacement de la poudre de la trémie vers la cavité de la matrice. Il glisse sur la table de la matrice, poussant une quantité précise de matériau dans la matrice, ce qui est crucial pour obtenir une grande précision et une consistance du poids du comprimé.

Les cames : Le chorégraphe mécanique

Les cames sont des chemins rainurés qui guident le mouvement vertical des poinçons supérieur et inférieur. Elles agissent comme le cerveau de la machine, dictant le timing et la séquence précis des étapes de remplissage, de compression et d'éjection. La came d'éjection, par exemple, contrôle spécifiquement le chemin du poinçon inférieur pour pousser le comprimé fini hors de la matrice.

Un aperçu étape par étape du cycle de compression

Ces composants travaillent dans un cycle rapide et synchronisé pour produire chaque comprimé.

Étape 1 : Remplissage

Tout d'abord, le poinçon inférieur descend dans la matrice, créant une cavité d'un volume spécifique. Le système de dosage balaie ensuite la table de la matrice, remplissant cette cavité de poudre.

Étape 2 : Compression

Le système de dosage se rétracte et le poinçon supérieur descend dans la matrice. La poudre est ensuite compressée entre les poinçons supérieur et inférieur à une pression extrêmement élevée, liant les particules ensemble pour former un comprimé solide.

Étape 3 : Éjection

Enfin, le poinçon supérieur se rétracte. Le poinçon inférieur se lève ensuite, guidé par la came d'éjection, poussant le comprimé fini vers le haut et hors de la cavité de la matrice, où il est balayé pour être collecté. Ce cycle se répète des milliers de fois par heure.

Comprendre les compromis et les caractéristiques clés

La conception de ces composants a un impact direct sur les performances de la machine et la qualité du produit final.

Précision vs Vitesse

Les machines plus simples, comme une presse à poinçon unique, offrent une très grande précision mais ont un faible rendement. Les presses rotatives complexes ont des dizaines de stations de matrices et de poinçons, permettant une production massive mais nécessitant des contrôles plus sophistiqués pour maintenir la consistance des comprimés sur toutes les stations.

Consommation de matériaux et déchets

Un système de dosage efficace et un outillage (matrices et poinçons) à tolérance serrée sont essentiels pour minimiser le gaspillage de matériaux. Toute poudre qui n'atteint pas la cavité de la matrice doit être recyclée ou jetée, ce qui réduit le rendement global.

Intégrité opérationnelle

Un fonctionnement fluide et silencieux n'est pas seulement un confort pour l'opérateur ; c'est un indicateur d'une machine bien entretenue. Des vibrations ou un bruit excessifs peuvent signaler des cames ou des poinçons usés, ce qui peut entraîner une qualité de comprimé incohérente et une défaillance éventuelle de la machine.

Faire le bon choix pour votre objectif

Comprendre ce processus vous permet de vous concentrer sur ce qui compte le plus pour votre rôle spécifique.

- Si votre objectif principal est l'opération : Maîtriser l'interaction entre le système de dosage, la hauteur du poinçon et la vitesse de la machine est essentiel pour obtenir un poids et une dureté de comprimé constants.

- Si votre objectif principal est le contrôle qualité : L'état des matrices et des poinçons est primordial, car ils déterminent directement les dimensions finales, l'épaisseur et l'apparence du comprimé.

- Si votre objectif principal est la maintenance : Les cames et les poinçons sont des composants à forte usure qui nécessitent une inspection et une lubrification régulières pour assurer un fonctionnement fluide et éviter des temps d'arrêt coûteux.

En fin de compte, considérer une presse à comprimer comme un système intégré, plutôt que comme une collection de pièces, est la première étape pour maîtriser le processus de fabrication des comprimés.

Tableau récapitulatif :

| Composant | Fonction principale |

|---|---|

| Trémie | Contient l'approvisionnement en poudre/granulés |

| Matrice | Définit la forme et le diamètre du comprimé |

| Poinçons | Appliquent la force de compression pour former le comprimé |

| Système de dosage | Assure un volume de poudre précis pour un poids constant |

| Cames | Guident le mouvement des poinçons pour le cycle de remplissage, compression et éjection |

Prêt à optimiser votre processus de production de comprimés ? Comprendre votre machine est la première étape. La suivante consiste à vous assurer de disposer d'un équipement fiable et d'un soutien expert. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les industries pharmaceutique et de la recherche. Que vous ayez besoin d'outils de précision comme des matrices et des poinçons, ou que vous cherchiez à améliorer l'ensemble de votre système pour une meilleure efficacité et un meilleur rendement, notre équipe est là pour vous aider.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont les solutions KINTEK peuvent améliorer votre intégrité opérationnelle, réduire les déchets et atteindre vos objectifs de fabrication de comprimés.

Guide Visuel

Produits associés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

Les gens demandent aussi

- Comment une plus grande surface affecte-t-elle la pression d'une même force ? Maîtrisez la physique de la répartition des forces

- Comment fonctionne une presse à comprimés rotative ? Un guide pour la fabrication de comprimés à grande vitesse

- Quels sont les avantages de l'opération d'emboutissage ? Débloquez une production de masse à grande vitesse et à faible coût

- Comment appelle-t-on les presses à pilules ? Le terme correct est presse à comprimés pour la fabrication pharmaceutique

- Quels sont les inconvénients du pressage (emboutissage) ? Coûts élevés et limites de conception pour la production de masse