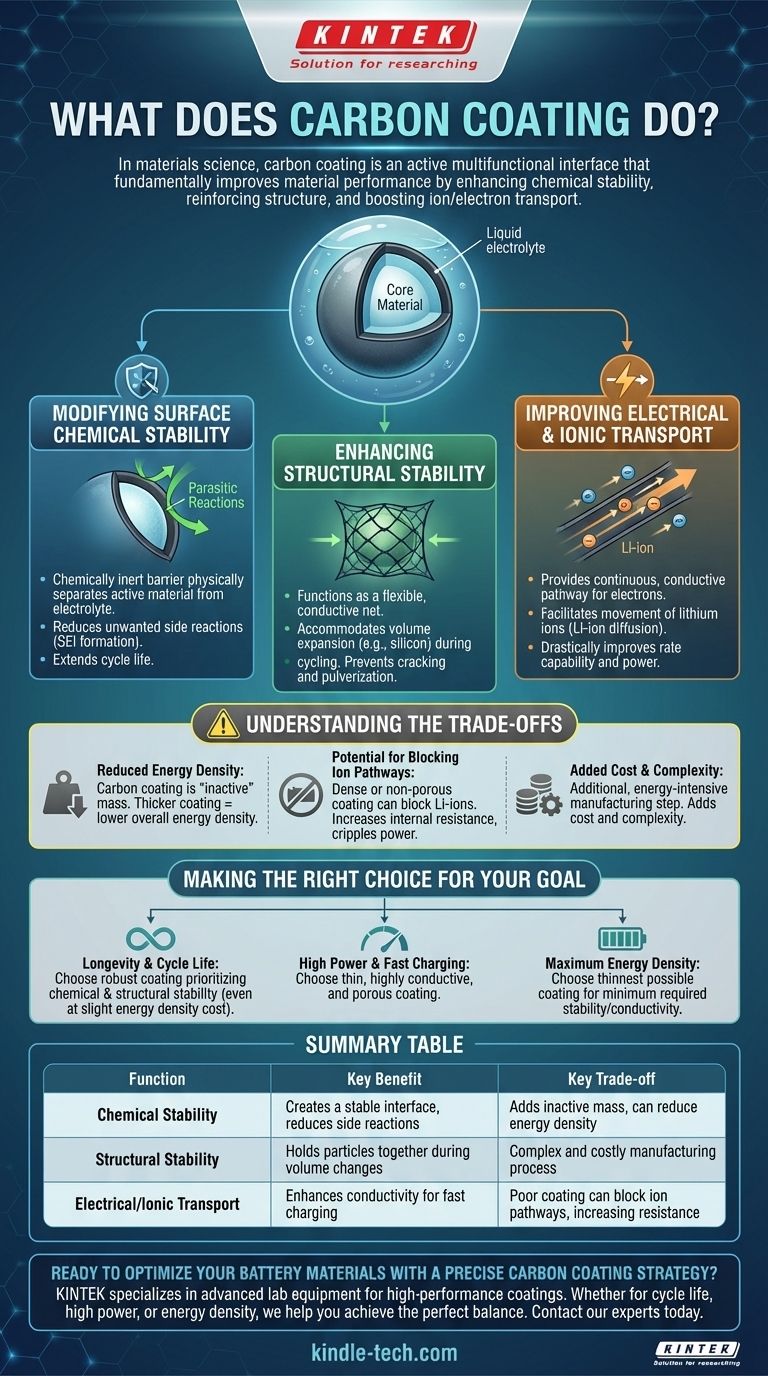

En science des matériaux, un revêtement de carbone n'est pas simplement une couche passive, mais un composant actif conçu pour résoudre simultanément plusieurs problèmes fondamentaux. Il améliore fondamentalement les performances d'un matériau en augmentant sa stabilité chimique, en renforçant sa structure physique et en stimulant sa capacité à transporter des ions et des électrons.

Un revêtement de carbone agit comme une interface multifonctionnelle. Il protège simultanément le matériau de base contre les réactions chimiques indésirables, le maintient uni lors des contraintes physiques et crée une autoroute conductrice pour le transfert d'énergie, mais ses avantages doivent être mis en balance avec ses compromis inhérents.

Les fonctions principales d'un revêtement de carbone

Au fond, le revêtement de carbone est une stratégie visant à compenser les faiblesses inhérentes de nombreux matériaux haute performance, en particulier dans les batteries. Il s'attaque à trois domaines critiques.

Modification de la stabilité chimique de surface

De nombreux matériaux d'électrode avancés sont très réactifs avec l'électrolyte liquide à l'intérieur d'une batterie.

Cette réactivité entraîne des réactions secondaires indésirables, formant une couche instable connue sous le nom d'Interface Solide-Électrolyte (SEI). Une SEI instable consomme du lithium actif et dégrade la durée de vie de la batterie.

Un revêtement de carbone agit comme une barrière chimiquement inerte, séparant physiquement le matériau actif de l'électrolyte. Cela crée une interface plus stable et contrôlée, réduisant considérablement les réactions parasites et prolongeant la durée de vie en cycle du matériau.

Amélioration de la stabilité structurelle

Certains matériaux à haute capacité, comme le silicium ou les oxydes métalliques, subissent une expansion et une contraction volumique massives pendant la charge et la décharge.

Ce stress répété peut provoquer la fissuration, la pulvérisation des particules du matériau et la perte de contact électrique avec le reste de l'électrode, entraînant une dégradation rapide de la capacité.

Le revêtement de carbone fonctionne comme un filet flexible et conducteur. Il maintient mécaniquement les particules ensemble, s'adapte aux changements de volume et garantit que les chemins électriques restent intacts, même après des centaines de cycles.

Amélioration du transport électrique et ionique

De nombreux matériaux de batterie prometteurs sont de mauvais conducteurs électriques, agissant essentiellement comme des isolants. Cela limite la rapidité avec laquelle une batterie peut se charger et se décharger.

Le carbone, sous des formes comme le carbone amorphe ou le graphite, est un excellent conducteur électrique. Le revêtement fournit un chemin conducteur continu pour que les électrons atteignent le matériau actif, améliorant considérablement la capacité de débit, ou la puissance de sortie.

De plus, un revêtement de carbone poreux bien conçu peut faciliter le mouvement des ions lithium (diffusion des Li-ions) de l'électrolyte vers la surface du matériau actif, garantissant que la particule entière est utilisée efficacement.

Comprendre les compromis

Bien qu'extrêmement efficace, l'application d'un revêtement de carbone est un exercice d'équilibre délicat avec des inconvénients évidents s'il est mal mis en œuvre.

Réduction de la densité énergétique

Le revêtement de carbone ne stocke pas d'énergie. Il est considéré comme un composant « inactif ».

Chaque parcelle de masse dédiée au revêtement est une masse qui n'est pas utilisée par le matériau « actif » de stockage d'énergie. Un revêtement trop épais augmentera la stabilité mais réduira la densité énergétique globale de la batterie (la quantité d'énergie stockée par unité de poids ou de volume).

Risque de blocage des chemins ioniques

L'objectif principal est d'améliorer les performances, mais un mauvais revêtement peut faire le contraire.

Si la couche de carbone est trop dense ou non poreuse, elle peut agir comme une barrière qui bloque physiquement les ions lithium d'atteindre le matériau actif. Cela augmente la résistance interne et paralyse les performances de puissance de la batterie.

Coût et complexité supplémentaires

L'application d'un revêtement de carbone uniforme et de haute qualité est une étape supplémentaire et énergivore dans le processus de fabrication.

Cela ajoute inévitablement des coûts et de la complexité, qui doivent être justifiés par une amélioration significative des performances et de la durée de vie.

Faire le bon choix pour votre objectif

La stratégie de revêtement de carbone idéale dépend entièrement de l'objectif de performance principal du matériau.

- Si votre objectif principal est la longévité et la durée de vie en cycle : Un revêtement robuste qui privilégie la stabilité chimique et structurelle est le bon choix, même au prix d'une légère réduction de la densité énergétique.

- Si votre objectif principal est la haute puissance et la charge rapide : La clé est un revêtement mince, hautement conducteur et poreux qui maximise le transport des électrons et des ions.

- Si votre objectif principal est la densité énergétique maximale : Vous devez utiliser le revêtement le plus mince possible qui fournit toujours la stabilité et la conductivité minimales requises pour éviter un « poids mort » excessif.

En fin de compte, le revêtement de carbone est un outil puissant pour libérer le potentiel des matériaux de nouvelle génération en transformant leurs faiblesses inhérentes en forces.

Tableau récapitulatif :

| Fonction | Avantage clé | Compromis clé |

|---|---|---|

| Stabilité chimique | Crée une interface stable, réduit les réactions secondaires | Ajoute de la masse inactive, peut réduire la densité énergétique |

| Stabilité structurelle | Maintient les particules ensemble pendant les changements de volume | Processus de fabrication complexe et coûteux |

| Transport électrique/ionique | Améliore la conductivité pour une charge/décharge rapide | Un mauvais revêtement peut bloquer les chemins ioniques, augmentant la résistance |

Prêt à optimiser vos matériaux de batterie avec une stratégie de revêtement de carbone précise ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires au développement et au test de revêtements haute performance. Que votre objectif soit de maximiser la durée de vie en cycle, d'atteindre une puissance élevée ou d'optimiser la densité énergétique, nos solutions peuvent vous aider à atteindre l'équilibre parfait.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir votre recherche et développement en science des matériaux.

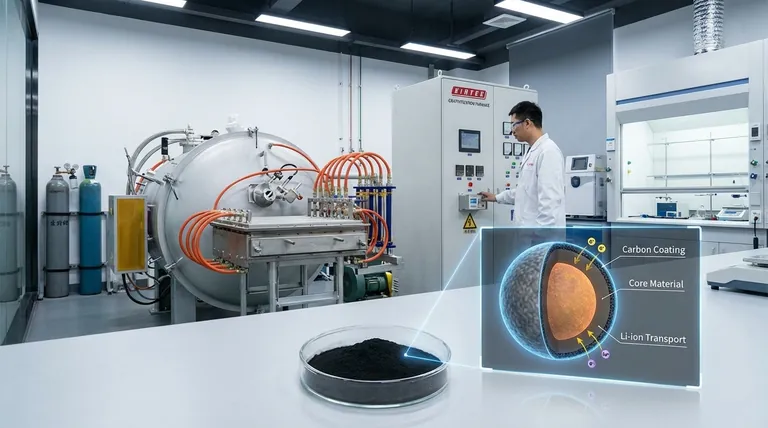

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les propriétés mécaniques du graphite ? Exploiter la rigidité et gérer la fragilité

- Le graphite est-il adapté aux hautes températures ? Libérez son plein potentiel dans les atmosphères contrôlées

- Quelles sont les propriétés du graphite à hautes températures ? Découvrez sa force et sa stabilité sous chaleur extrême

- Quelle est la conductivité thermique du graphite à hautes températures ? Un guide pour la gestion thermique en chaleur extrême

- Le point de fusion du graphite est-il élevé ou bas ? Découvrez sa résilience thermique extrême