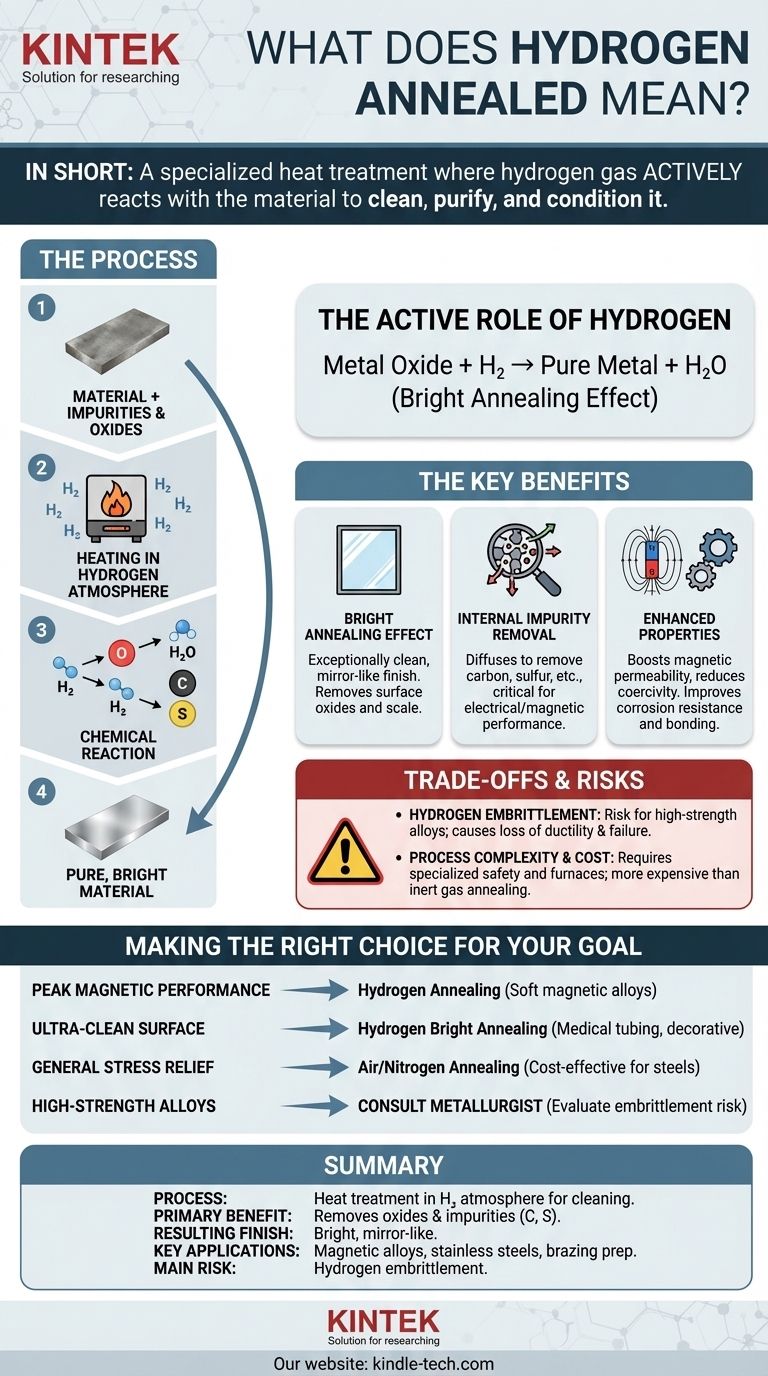

En bref, le recuit à l'hydrogène est un processus de traitement thermique spécialisé où un matériau est chauffé dans une atmosphère contrôlée contenant du gaz hydrogène. Contrairement à d'autres atmosphères qui sont simplement protectrices, l'hydrogène réagit activement avec le matériau, agissant comme un agent chimique pour nettoyer sa surface et éliminer les impuretés. Ce rôle "actif" est ce qui rend le processus unique et puissant pour des applications spécifiques.

Le recuit à l'hydrogène ne consiste pas seulement à chauffer un matériau ; c'est un processus de purification et de conditionnement chimique. Il utilise les propriétés réactives de l'hydrogène pour atteindre un niveau de propreté et de qualité microstructurale souvent inatteignable avec d'autres méthodes de recuit.

Les fondamentaux : le recuit en atmosphère contrôlée

Qu'est-ce que le recuit ?

Le recuit est un processus de traitement thermique fondamental en science des matériaux. Il implique de chauffer un matériau à une température spécifique, de le maintenir à cette température, puis de le refroidir lentement.

Ce processus modifie la microstructure interne du matériau. Les objectifs principaux sont de soulager les contraintes internes, d'augmenter la douceur et la ductilité (la capacité à être façonné), et d'affiner la structure granulaire.

La nécessité d'une atmosphère

Lorsque les métaux sont chauffés à des températures élevées, ils réagissent facilement avec l'oxygène de l'air. Cette réaction, appelée oxydation, forme une couche de calamine ou d'oxyde à la surface.

Pour éviter cela, le recuit est souvent effectué dans une atmosphère contrôlée. Un choix courant est un gaz inerte comme l'azote ou l'argon, qui déplace simplement l'oxygène et protège le matériau.

Le rôle de l'hydrogène : de protecteur à actif

L'hydrogène comme agent réducteur

C'est là que le recuit à l'hydrogène diverge. L'hydrogène n'est pas un gaz inerte ; c'est un puissant agent réducteur. Cela signifie qu'il arrache activement les atomes d'oxygène d'autres molécules.

Lorsqu'une pièce métallique chaude présente des oxydes existants à sa surface, le gaz hydrogène réagira avec eux, convertissant les oxydes métalliques en métal pur et créant de la vapeur d'eau (Oxyde métallique + H₂ → Métal pur + H₂O).

L'effet "recuit brillant"

Cette action de nettoyage chimique se traduit par une finition de surface exceptionnellement propre, brillante et souvent semblable à un miroir. C'est pourquoi le processus est fréquemment appelé recuit brillant à l'hydrogène.

Il nettoie efficacement la surface du matériau au niveau moléculaire, un résultat que le polissage mécanique ne peut souvent pas atteindre sans introduire de nouvelles contraintes de surface.

Élimination des impuretés internes

Les avantages de l'hydrogène s'étendent sous la surface. Il peut diffuser dans le métal et réagir avec d'autres impuretés non métalliques, notamment le carbone et le soufre.

Cette purification est essentielle pour certaines applications, car ces impuretés peuvent nuire aux performances électriques ou magnétiques.

Applications et avantages clés

Amélioration des propriétés magnétiques

Pour les matériaux magnétiques doux comme l'acier électrique, le permalloy et le mu-métal, les performances sont directement liées à la pureté et à une structure cristalline sans contraintes.

Le recuit à l'hydrogène est essentiel pour ces alliages. En éliminant les impuretés comme le carbone et l'oxygène qui "fixent" les parois des domaines magnétiques, il augmente considérablement la perméabilité magnétique et réduit la coercivité, les rendant beaucoup plus efficaces dans les transformateurs, les capteurs et les blindages magnétiques.

Amélioration des aciers inoxydables

Dans la fabrication de l'acier inoxydable, en particulier les nuances de haute pureté utilisées dans les applications médicales ou semi-conductrices, le recuit à l'hydrogène fournit une surface immaculée et passive.

Cette finition recuite brillante est très résistante à la corrosion et ne nécessite pas de décapage acide secondaire ou de polissage, qui peuvent introduire des contaminants.

Préparation au collage et au brasage

Parce qu'il produit une surface atomiquement propre et exempte d'oxydes, le recuit à l'hydrogène est une excellente étape préparatoire pour le brasage, l'étanchéité métal-céramique et d'autres processus de liaison. La surface propre permet une meilleure mouillabilité et un joint plus solide et plus fiable.

Comprendre les compromis et les risques

Le danger de la fragilisation par l'hydrogène

Le risque principal associé à ce processus est la fragilisation par l'hydrogène. Dans certains matériaux, en particulier les aciers à haute résistance, le titane et certains alliages de nickel, des atomes d'hydrogène individuels peuvent diffuser dans le métal.

Ces atomes perturbent le réseau cristallin du métal, entraînant une perte significative de ductilité et conduisant à une défaillance prématurée et catastrophique sous charge. Une sélection appropriée des matériaux et un contrôle rigoureux du processus sont absolument essentiels pour éviter cela.

Complexité et coût du processus

L'hydrogène est hautement inflammable et nécessite des fours spécialisés avec des protocoles de sécurité avancés. Cela rend le recuit à l'hydrogène un processus plus complexe et plus coûteux que le recuit à l'air ou avec des gaz inertes.

La décision de l'utiliser est donc dictée par des applications où ses avantages uniques de nettoyage chimique justifient le coût et le risque supplémentaires.

Faire le bon choix pour votre objectif

Lorsque vous décidez si le recuit à l'hydrogène est nécessaire, votre objectif final est le facteur le plus important.

- Si votre objectif principal est une performance magnétique maximale : Pour les alliages magnétiques doux utilisés dans les composants électroniques sensibles, le recuit à l'hydrogène est souvent l'exigence standard de l'industrie.

- Si votre objectif principal est une surface ultra-propre et passive : Pour les tubes de qualité médicale, les raccords de haute pureté ou les pièces décoratives, le recuit brillant à l'hydrogène offre une finition supérieure sans traitement secondaire.

- Si votre objectif principal est le soulagement des contraintes pour les aciers à usage général : Un processus plus simple utilisant l'air ou une atmosphère d'azote est presque toujours plus rentable et plus sûr.

- Si vous travaillez avec des alliages à haute résistance ou exotiques : Vous devez consulter un métallurgiste pour évaluer le risque grave de fragilisation par l'hydrogène avant de spécifier ce processus.

En fin de compte, le recuit à l'hydrogène est un outil de précision utilisé lorsque les performances d'un matériau dépendent de manière critique de sa pureté chimique et de son état de surface.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Traitement thermique en atmosphère d'hydrogène pour le nettoyage chimique. |

| Avantage principal | Élimine les oxydes de surface et les impuretés internes comme le carbone et le soufre. |

| Finition résultante | Surface brillante, semblable à un miroir ("Recuit brillant"). |

| Applications clés | Alliages magnétiques doux, aciers inoxydables de haute pureté, préparation au brasage. |

| Risque principal | Fragilisation par l'hydrogène dans certains alliages à haute résistance. |

Besoin d'atteindre une pureté et des performances matérielles supérieures ?

KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris le recuit à l'hydrogène. Notre expertise garantit que les matériaux de votre laboratoire – des alliages magnétiques doux aux aciers inoxydables de haute pureté – atteignent la finition de surface, les propriétés magnétiques et l'intégrité structurelle optimales requises pour les applications critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et nos consommables peuvent répondre à vos besoins spécifiques en science des matériaux.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un four industriel avec contrôle d'atmosphère à l'hydrogène est-il nécessaire pour le pré-frittage des matériaux Fe-Cr-Al ?

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques

- Quand auriez-vous besoin d'utiliser une atmosphère contrôlée ? Prévenir la contamination et contrôler les réactions

- À quoi servent les fours à hydrogène ? Atteignez pureté et rapidité dans le traitement à haute température