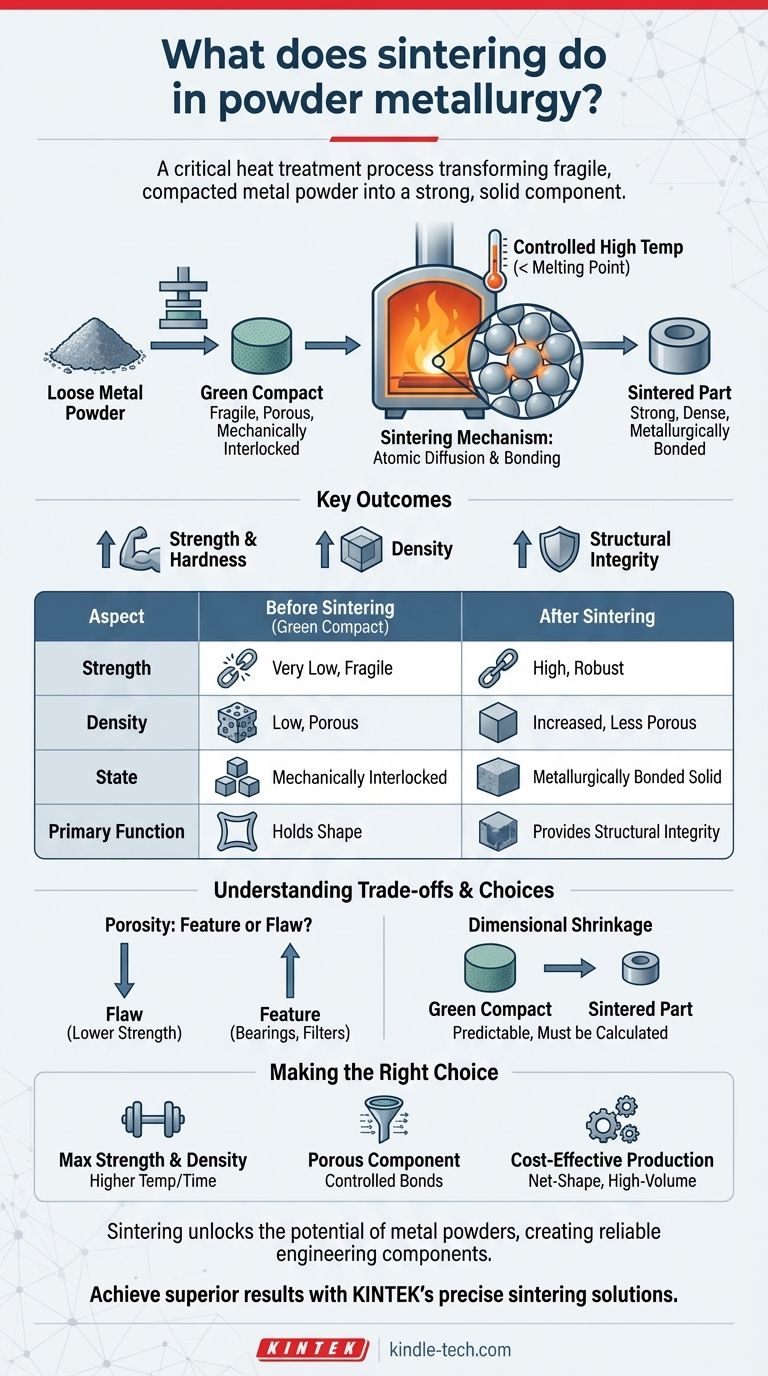

En métallurgie des poudres, le frittage est un processus de traitement thermique essentiel qui transforme une forme fragile et compactée de poudre métallique en un composant solide et résistant. En chauffant le matériau à une température juste en dessous de son point de fusion, le frittage fusionne les particules métalliques individuelles, conférant à la pièce sa résistance finale et son intégrité structurelle.

La fonction principale du frittage est de lier les particules métalliques par la chaleur sans les faire fondre. C'est ce processus qui convertit une forme de poudre faiblement pressée, connue sous le nom de "compact vert", en une pièce finale robuste et utilisable.

De la poudre lâche à une pièce solide

Pour comprendre ce que fait le frittage, il faut d'abord comprendre l'état du composant avant cette étape. Le processus de métallurgie des poudres commence par le pressage de la poudre métallique dans une forme désirée, ce qui crée un objet fragile.

Le point de départ : le compact "vert"

Une pièce qui a été pressée mais pas encore frittée est appelée un compact vert. Bien qu'elle conserve sa forme, sa résistance est très faible et elle est maintenue ensemble principalement par l'imbrication mécanique des particules de poudre.

Ce compact vert est poreux et peut souvent être émietté à la main. Ce n'est pas encore un composant d'ingénierie fonctionnel.

Le mécanisme de frittage : fusionner sans fondre

Le frittage soumet le compact vert à une température élevée contrôlée, qui est soigneusement maintenue en dessous du point de fusion du matériau. Cette énergie thermique permet aux atomes aux surfaces de contact des particules de poudre de diffuser et de créer de fortes liaisons métalliques.

Une analogie utile est la façon dont les glaçons dans un verre d'eau fusionnent à leurs points de contact au fil du temps, même si l'eau ne bout pas. Le frittage réalise un effet similaire au niveau microscopique, créant une masse solide et cohésive à partir de particules individuelles.

Résultats clés : résistance, densité et intégrité

Le principal résultat du frittage est une augmentation spectaculaire de la résistance, de la dureté et de la densité. À mesure que les particules fusionnent, les pores entre elles rétrécissent ou se ferment, améliorant considérablement les propriétés mécaniques de la pièce.

Cette étape transforme le compact vert fragile en un composant fini doté de l'intégrité structurelle requise pour son application prévue.

Comprendre les compromis et les considérations

Bien que le frittage soit un processus puissant, il n'est pas sans complexités. Les propriétés finales d'une pièce sont directement contrôlées par les paramètres de frittage, qui impliquent des compromis inhérents.

Porosité : une caractéristique ou un défaut ?

Même après frittage, la plupart des pièces de métallurgie des poudres conservent un certain niveau de porosité. Pour les applications haute performance, cela peut être un inconvénient, car cela peut entraîner une résistance inférieure à celle d'un composant forgé entièrement dense.

Cependant, cette porosité peut aussi être une caractéristique souhaitée. Pour les paliers autolubrifiants, les pores sont intentionnellement conservés pour retenir l'huile. Pour les filtres, ce réseau interconnecté de pores est la fonction principale de la pièce.

Retrait dimensionnel

À mesure que les pores à l'intérieur du compact se ferment pendant le frittage, la pièce globale rétrécit. Ce changement de dimension est prévisible mais doit être calculé et pris en compte avec précision dans la conception initiale de la matrice de pressage.

Ne pas tenir compte correctement du retrait entraînera une pièce finale qui ne répondra pas aux spécifications dimensionnelles.

Faire le bon choix pour votre objectif

Le frittage est l'étape déterminante qui définit les caractéristiques finales d'un composant de métallurgie des poudres. Les paramètres du processus sont ajustés en fonction du résultat souhaité pour la pièce.

- Si votre objectif principal est une résistance et une densité maximales : La pièce nécessitera des températures de frittage plus élevées et des temps plus longs pour minimiser la porosité.

- Si votre objectif principal est un composant poreux comme un filtre : Le frittage est contrôlé pour créer des liaisons solides entre les particules tout en préservant intentionnellement un réseau ouvert de pores.

- Si votre objectif principal est une production rentable de formes complexes : Le frittage permet la fabrication en forme quasi-nette qui fait de la métallurgie des poudres un choix économique pour les pièces à grand volume.

En fin de compte, le frittage est le processus essentiel qui libère le potentiel des poudres métalliques, les transformant en composants d'ingénierie fonctionnels et fiables.

Tableau récapitulatif :

| Aspect | Avant frittage (Compact vert) | Après frittage |

|---|---|---|

| Résistance | Très faible, fragile | Élevée, robuste |

| Densité | Faible, poreux | Augmentée, moins poreux |

| État | Particules imbriquées mécaniquement | Solide lié métallurgiquement |

| Fonction principale | Maintient la forme | Fournit l'intégrité structurelle |

Prêt à obtenir des résultats supérieurs dans votre processus de métallurgie des poudres ? Le contrôle précis des paramètres de frittage est essentiel pour développer des pièces avec la résistance, la densité et la porosité exactes que vous exigez. Chez KINTEK, nous sommes spécialisés dans la fourniture de fours de laboratoire et de consommables de haute qualité, essentiels pour un frittage fiable et cohérent. Que vous produisiez des composants à haute résistance ou des filtres poreux, nos équipements sont conçus pour répondre aux exigences rigoureuses de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer votre processus de frittage et vous aider à fabriquer de meilleurs composants.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne