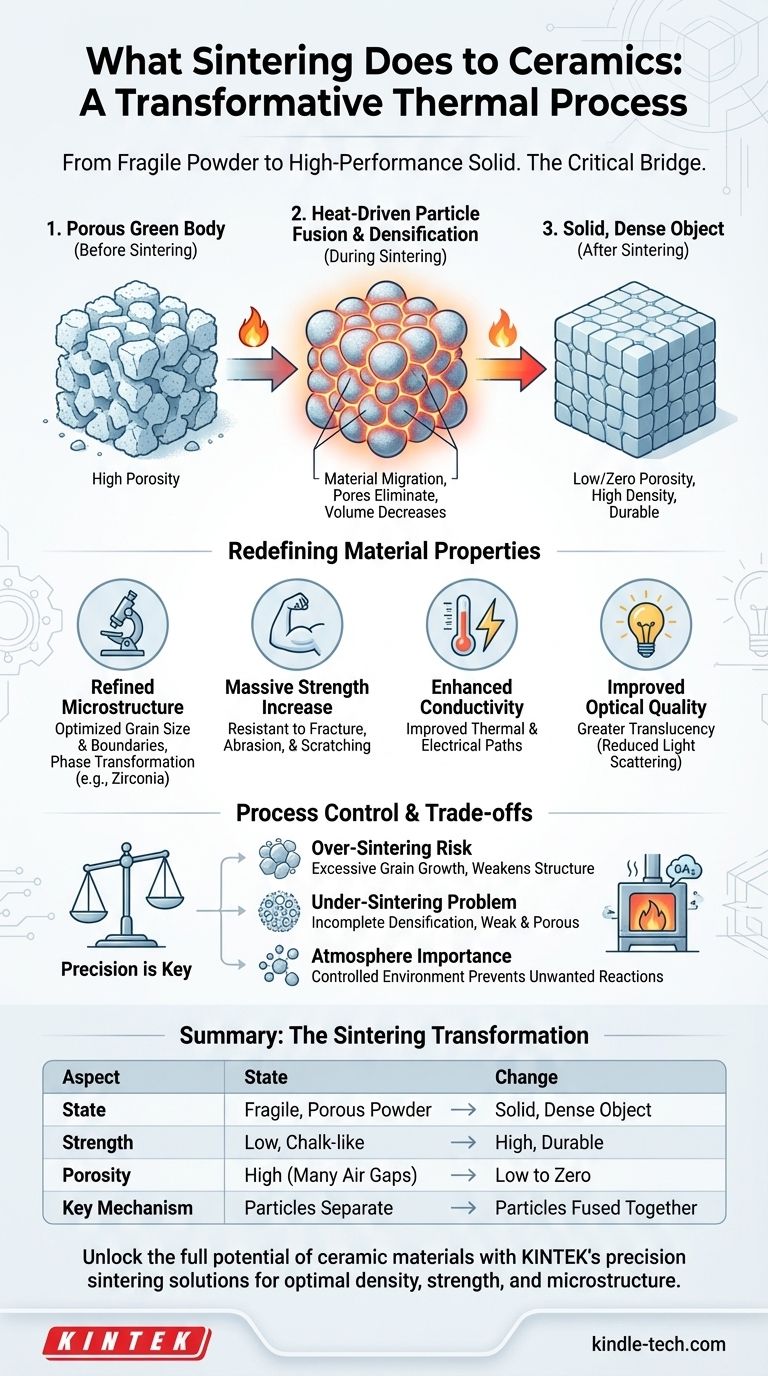

En substance, le frittage est un processus thermique transformateur qui convertit une poudre céramique compactée en un objet solide et dense. En chauffant le matériau à une température élevée inférieure à son point de fusion, les particules individuelles fusionnent, éliminant les pores entre elles et augmentant considérablement la densité, la résistance et la durabilité globale du matériau.

Le véritable objectif du frittage est de convertir un compact fragile et poreux de poudre céramique en un corps dense et solide. Ceci est réalisé en utilisant une chaleur élevée pour fusionner les particules individuelles, modifiant fondamentalement la microstructure du matériau pour libérer ses propriétés finales de haute performance.

L'objectif fondamental : de la poudre au solide

Le frittage est le pont critique entre une forme de poudre faible et un composant robuste et fonctionnel. Le processus est un parcours de transformation structurelle soigneusement contrôlé.

Le point de départ : un corps "vert" poreux

Avant le frittage, la poudre céramique est généralement pressée ou formée dans une forme désirée. Cet objet initial, souvent appelé "corps vert", est crayeux, fragile et rempli de minuscules interstices, ou porosité.

Le mécanisme : fusion des particules par la chaleur

Lorsqu'elles sont soumises à une chaleur élevée, les atomes aux points de contact entre les particules de poudre deviennent très actifs. Cette énergie entraîne la migration de la matière, provoquant la liaison et la fusion des particules.

Pensez-y comme un tas de neige compactée par une journée où la température est juste en dessous de zéro. Les flocons de neige individuels commencent à fusionner, et avec le temps, le tas se transforme en un bloc de glace solide et dense.

Le résultat : densification et rétrécissement

À mesure que les particules fusionnent et que les pores entre elles sont éliminés, le volume global du corps céramique diminue. Cette densification est une mesure directe du succès du processus, résultant en un matériau significativement plus résistant et moins poreux.

Comment le frittage redéfinit les propriétés des matériaux

La densification obtenue par frittage n'est pas seulement un changement physique ; c'est le mécanisme qui libère les propriétés de haute performance caractéristiques des céramiques techniques.

Un changement de microstructure

Au niveau microscopique, le frittage affine l'architecture interne du matériau, ou microstructure. Il contrôle la taille finale des grains, la forme des joints de grains et la distribution des pores restants. Pour certains matériaux comme la zircone, il déclenche également une transformation de phase cruciale, modifiant la structure cristalline vers un état beaucoup plus dur et plus dense.

L'impact sur la résistance mécanique

Le principal avantage du frittage est une augmentation massive de la résistance et de la durabilité. Les pores dans un corps non fritté agissent comme des points de contrainte microscopiques où les fissures peuvent facilement apparaître. En éliminant ces vides, le frittage crée une structure solide et continue qui est beaucoup plus résistante à la fracture, à l'abrasion et aux rayures.

Amélioration des propriétés thermiques et électriques

Un matériau dense offre un chemin plus direct pour la circulation de l'énergie. L'élimination des pores remplis d'air, qui agissent comme des isolants, améliore la capacité d'une céramique à conduire la chaleur et, dans certains cas, l'électricité.

Amélioration des qualités optiques

Dans certaines céramiques, la réduction de la porosité améliore également la translucidité. Les pores diffusent la lumière, rendant un matériau opaque. En créant une microstructure dense et uniforme, la lumière peut traverser le matériau avec moins d'interruption, ce qui est essentiel pour des applications comme les couronnes dentaires.

Comprendre les compromis et le contrôle du processus

L'obtention des propriétés souhaitées n'est pas automatique. Le frittage est une science précise où le temps, la température et l'atmosphère doivent être parfaitement optimisés.

Le risque de sur-frittage

Appliquer trop de chaleur ou maintenir la température trop longtemps peut provoquer une croissance excessive des grains du matériau. Bien que le matériau soit dense, ces gros grains peuvent paradoxalement affaiblir la structure finale, la rendant plus fragile.

Le problème du sous-frittage

Inversement, une chaleur ou un temps insuffisant entraînera une densification incomplète. La porosité restante rendra la céramique faible, poreuse et incapable de répondre à ses spécifications de performance.

L'importance de l'atmosphère

Le processus doit se dérouler dans une atmosphère contrôlée. Les gaz présents dans le four peuvent réagir avec la céramique, altérant sa chimie et ses propriétés. Un processus de frittage optimisé en tient compte pour garantir que le produit final est exactement tel que conçu.

Faire le bon choix pour votre objectif

Comprendre le but du frittage vous aide à évaluer les matériaux céramiques et à résoudre les problèmes.

- Si votre objectif principal est une résistance et une durabilité maximales : La clé est d'atteindre la densité la plus élevée possible en éliminant la porosité grâce à un cycle de frittage entièrement optimisé.

- Si vous dépannez une pièce céramique défectueuse : Examinez le processus de frittage, car une densification incomplète (sous-frittage) ou une croissance excessive des grains (sur-frittage) sont des causes profondes courantes de défaillance.

- Si vous sélectionnez un produit céramique : Le terme "fritté" signifie que le matériau a subi ce processus de densification critique pour devenir un produit final de haute performance, non poreux et durable.

En fin de compte, le frittage est l'étape cruciale qui libère le véritable potentiel intégré dans un matériau céramique.

Tableau récapitulatif :

| Aspect | Avant frittage (corps vert) | Après frittage |

|---|---|---|

| État | Compact de poudre fragile et poreux | Objet solide et dense |

| Résistance | Faible, crayeux | Élevée, durable |

| Porosité | Élevée (nombreux interstices) | Faible à nulle |

| Changement clé | Les particules sont séparées | Les particules sont fusionnées |

Libérez tout le potentiel de vos matériaux céramiques avec les solutions de frittage de précision de KINTEK.

Que vous développiez de nouveaux composants céramiques ou que vous résolviez des problèmes de processus existants, notre expertise en équipement de laboratoire et en consommables vous assure d'atteindre la densité, la résistance et la microstructure parfaites. Laissez-nous vous aider à optimiser votre cycle de frittage pour des performances maximales.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir l'équipement adapté à votre succès.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la température d'un four à moufle en Celsius ? Un guide des plages de température de 800°C à 1800°C

- Quelle est la structure d'un four à moufle ? Un guide de ses composants et de sa conception

- Quelle est la température minimale pour un four à moufle ? Comprendre sa conception de haute technologie

- Comment entretenir un four à moufle ? Assurer la sécurité et maximiser la durée de vie de l'équipement

- Qu'est-ce que la méthode du four à moufle ? Un guide pour un traitement propre à haute température