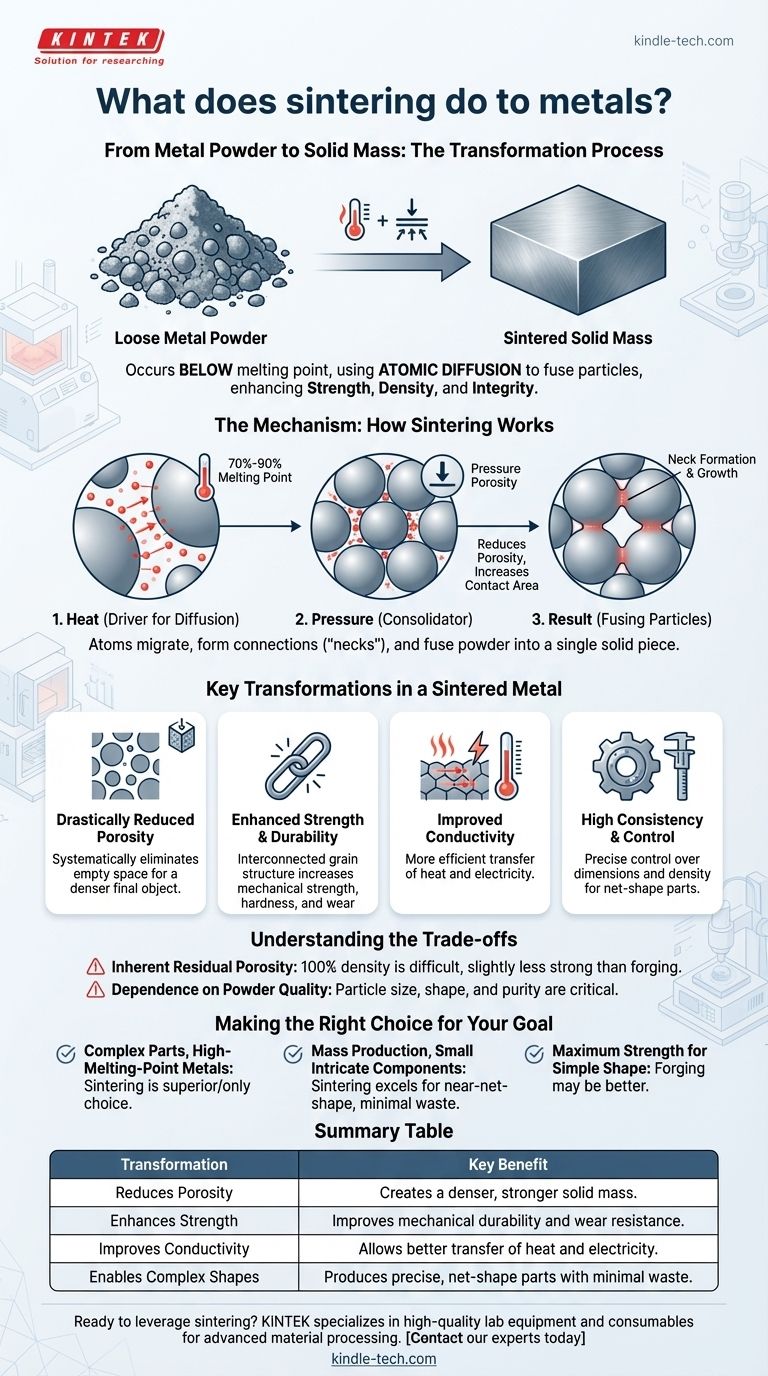

À la base, le frittage transforme la poudre métallique lâche en une masse solide et cohérente par l'application de chaleur et de pression. Ce processus se produit en dessous du point de fusion du métal, utilisant la diffusion atomique pour fusionner les particules entre elles, ce qui améliore fondamentalement la résistance, la densité et l'intégrité structurelle globale du matériau.

Le frittage ne consiste pas à faire fondre le métal ; il s'agit d'utiliser une énergie contrôlée pour amener les particules métalliques individuelles à se lier, réduisant les vides internes et créant un composant solide et dense à partir d'une poudre de départ.

Le mécanisme : Comment fonctionne le frittage

Le frittage est un traitement thermique qui repose sur un phénomène appelé diffusion atomique. En chauffant le matériau à une température élevée — généralement 70 % à 90 % de son point de fusion — les atomes acquièrent suffisamment d'énergie pour se déplacer.

La chaleur comme moteur de la diffusion

La chaleur appliquée énergise les atomes aux points de contact entre les particules de poudre individuelles. Ces atomes énergisés commencent à migrer à travers les limites, construisant efficacement des ponts entre les particules.

La pression comme consolidateur

Bien que non toujours requise, la pression est souvent utilisée pour presser les particules de poudre métallique en contact étroit. Ce compactage initial réduit l'espace, ou porosité, entre elles et crée plus de surface pour que la liaison atomique puisse se produire.

Le résultat : Fusion des particules en un solide

Au fur et à mesure que les atomes diffusent, ils forment des connexions appelées "cols" aux points de contact des particules. Avec le temps, ces cols s'élargissent, rapprochant les particules, éliminant les pores entre elles et fusionnant finalement la poudre en une seule pièce solide.

Transformations clés dans un métal fritté

Le processus de frittage confère plusieurs changements critiques au matériau, le transformant d'une poudre lâche en un composant d'ingénierie fonctionnel.

Porosité drastiquement réduite

Le changement le plus significatif est la réduction de l'espace vide. La poudre métallique initiale présente un degré élevé de porosité, qui est systématiquement éliminé à mesure que les particules fusionnent, conduisant à un objet final beaucoup plus dense.

Résistance et durabilité améliorées

En créant une structure de grains métalliques solide et interconnectée, le frittage augmente considérablement la résistance mécanique, la dureté et la résistance à l'usure du composant. Une pièce plus dense est intrinsèquement une pièce plus solide.

Conductivité thermique et électrique améliorée

Moins de vides et un contact plus intime entre les grains métalliques permettent un transfert plus efficace de la chaleur et de l'électricité. Le frittage améliore ces propriétés par rapport au compact de poudre initial.

Haute cohérence et contrôle

Le frittage permet un contrôle précis des dimensions et de la densité du produit final. Cela en fait une excellente méthode pour la production en série de pièces complexes, de forme nette ou de forme quasi-nette, qui nécessitent un minimum de finition ou d'usinage.

Comprendre les compromis

Bien que puissant, le frittage n'est pas la solution idéale pour toutes les applications. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Porosité résiduelle inhérente

Atteindre une densité théorique de 100 % est extrêmement difficile avec le frittage seul. La plupart des pièces frittées conservent une petite quantité de porosité résiduelle, ce qui peut les rendre légèrement moins solides que les pièces fabriquées par un processus entièrement fondu comme le forgeage.

Dépendance à la qualité de la poudre

Les propriétés finales d'une pièce frittée sont directement liées à la qualité de la poudre métallique initiale. Des facteurs tels que la taille des particules, la forme et la pureté sont critiques et doivent être étroitement contrôlés pour des résultats cohérents.

Adaptabilité aux métaux à point de fusion élevé

Le frittage est particulièrement précieux pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène ou le molybdène. La coulée de ces matériaux est souvent peu pratique ou impossible, faisant du frittage la principale méthode de fabrication.

Faire le bon choix pour votre objectif

Le choix d'un processus de fabrication dépend entièrement des exigences spécifiques de votre projet en matière de matériau, de complexité et de performance.

- Si votre objectif principal est de créer des pièces complexes à partir de métaux à point de fusion élevé : Le frittage est le choix supérieur, et parfois le seul, viable.

- Si votre objectif principal est la production en série de petits composants complexes avec une grande précision : Le frittage excelle dans la production efficace de pièces de forme quasi-nette avec un minimum de déchets.

- Si votre objectif principal est d'atteindre la résistance et la ténacité maximales absolues pour une forme simple : Un processus comme le forgeage, qui travaille la structure granulaire du métal, peut être une meilleure alternative.

En fin de compte, le frittage fournit un outil indispensable pour transformer les poudres métalliques en composants solides et fiables, souvent difficiles ou trop coûteux à produire par d'autres moyens.

Tableau récapitulatif :

| Transformation | Avantage clé |

|---|---|

| Réduit la porosité | Crée une masse solide plus dense et plus résistante. |

| Améliore la résistance | Améliore la durabilité mécanique et la résistance à l'usure. |

| Améliore la conductivité | Permet un meilleur transfert de chaleur et d'électricité. |

| Permet des formes complexes | Produit des pièces précises, de forme nette, avec un minimum de déchets. |

Prêt à tirer parti du frittage pour vos besoins en laboratoire ou en production ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour le traitement avancé des matériaux. Que vous développiez de nouveaux composants métalliques ou optimisiez votre processus de frittage, notre expertise et nos produits sont conçus pour soutenir votre succès. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre projet !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin