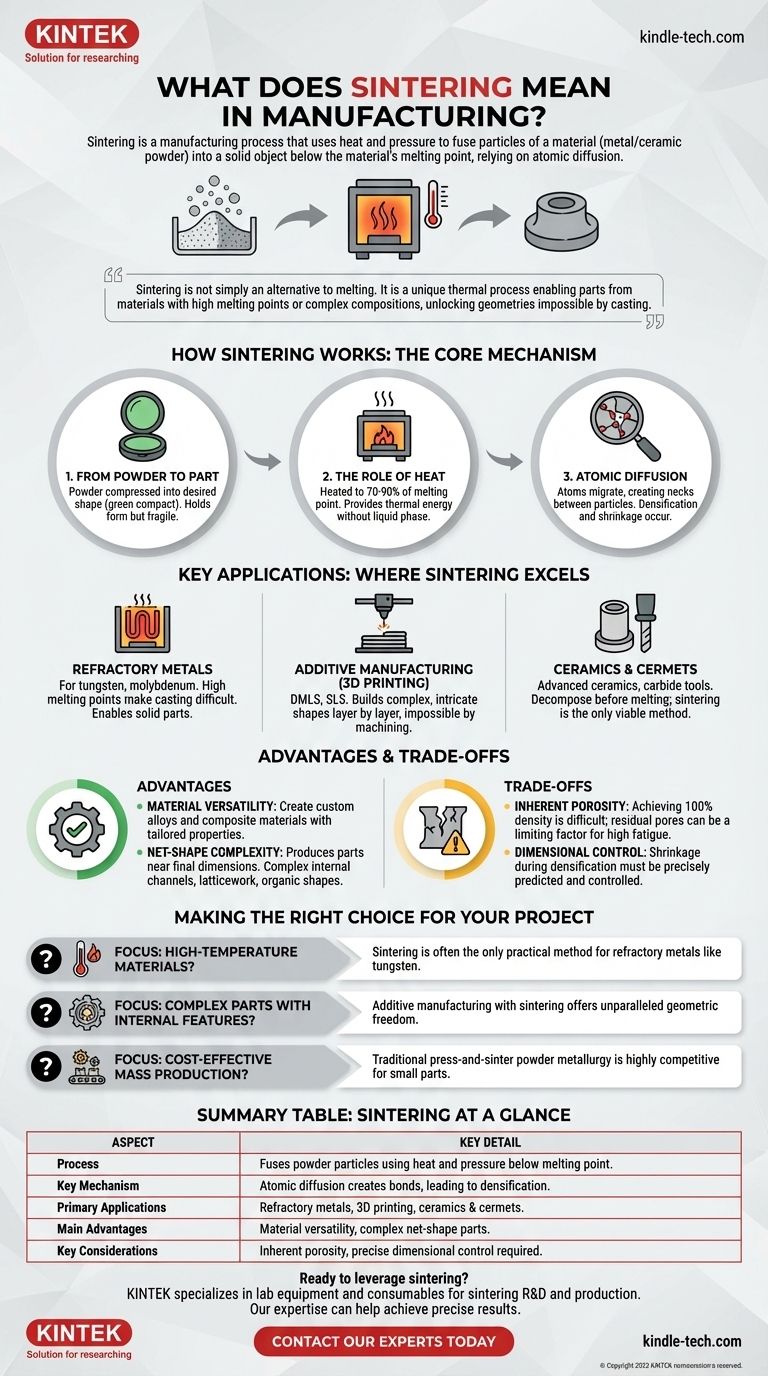

Essentiellement, le frittage est un processus de fabrication qui utilise la chaleur et la pression pour fusionner des particules d'un matériau, comme une poudre métallique ou céramique, en un objet solide. Il est crucial de noter que cela se produit à une température inférieure au point de fusion du matériau, s'appuyant sur la diffusion atomique pour lier les particules entre elles, plutôt que de transformer le matériau en vrac en liquide.

Le frittage n'est pas simplement une alternative à la fusion. C'est un processus thermique unique qui permet la création de pièces à partir de matériaux ayant des points de fusion exceptionnellement élevés ou des compositions complexes, débloquant des géométries et des propriétés souvent impossibles à obtenir par la coulée conventionnelle.

Comment fonctionne le frittage : Le mécanisme central

Pour comprendre pourquoi le frittage est si puissant, nous devons examiner comment il transforme une poudre lâche en un composant dense et solide. Le processus est une interaction fascinante de température, de pression et de mouvement atomique.

De la poudre à la pièce

Le processus commence avec un matériau sous forme de poudre. Cette poudre est souvent compressée dans une forme désirée, connue sous le nom de "compact vert", qui est fragile mais conserve sa forme. Dans la fabrication additive, ce "compact" est formé couche par couche.

Le rôle de la chaleur

Le compact vert est chauffé dans un four à une température spécifique, généralement autour de 70 à 90 % du point de fusion absolu du matériau. Cette chaleur fournit l'énergie thermique nécessaire pour activer le processus de liaison sans provoquer un changement de phase complet en liquide.

Diffusion atomique et liaison

À cette température élevée, les atomes à la surface des particules de poudre deviennent très mobiles. Ils commencent à migrer à travers les limites entre les particules adjacentes, créant de petits "cols" ou ponts. Au fur et à mesure que le processus se poursuit, ces cols grandissent, rapprochant les particules, réduisant l'espace vide (porosité) entre elles, et provoquant la densification et le rétrécissement de la pièce entière en une masse solide.

Applications clés : Où le frittage excelle

Le frittage n'est pas une solution universelle. Il brille dans des applications spécifiques où d'autres méthodes sont peu pratiques ou ne parviennent pas à fournir les performances requises.

Métaux réfractaires

Des matériaux comme le tungstène et le molybdène ont des points de fusion si élevés que leur fusion et leur coulée sont extrêmement difficiles et énergivores. Le frittage permet de former ces métaux en pièces solides (comme des éléments de four à haute température ou des contacts électriques) à des températures plus gérables.

Fabrication additive (impression 3D)

Des processus comme le frittage laser direct de métal (DMLS) ou le frittage sélectif par laser (SLS) sont fondamentalement basés sur ce principe. Un laser de haute puissance fritte sélectivement de fines couches de poudre métallique ou polymère, l'une sur l'autre, pour construire des formes incroyablement complexes et intriquées qui seraient impossibles à usiner ou à couler.

Céramiques et cermets

Presque toutes les céramiques avancées (comme celles utilisées en électronique ou dans les blindages) et les cermets (composites céramique-métal comme les outils de coupe en carbure) sont produits par frittage. Ces matériaux se décomposent souvent avant de fondre, faisant du frittage la seule méthode viable pour la consolidation.

Comprendre les avantages et les compromis

Comme tout processus d'ingénierie, le frittage présente un profil distinct d'avantages et de limites. Les reconnaître est crucial pour prendre une décision éclairée.

Avantage : Polyvalence des matériaux

Le frittage permet de créer des alliages et des matériaux composites personnalisés. En mélangeant différents types de poudres avant le début du processus, vous pouvez créer des matériaux aux propriétés adaptées, telles qu'une dureté élevée combinée à une bonne ténacité.

Avantage : Complexité de la forme finale

Surtout lorsqu'il est combiné à l'impression 3D, le frittage peut produire des pièces qui sont à ou très proches de leurs dimensions finales ("forme nette"). Cette capacité à créer des canaux internes complexes, des treillis et des formes organiques réduit considérablement le besoin d'opérations d'usinage secondaires.

Compromis : Porosité inhérente

Atteindre une densité de 100 % est très difficile et coûteux. La plupart des pièces frittées conservent une petite quantité de porosité résiduelle. Bien que souvent négligeable, cela peut être un facteur limitant pour les applications soumises à une très forte fatigue, car les pores peuvent agir comme des points de concentration de contraintes.

Compromis : Contrôle dimensionnel

Au fur et à mesure que les particules de poudre fusionnent et que la pièce se densifie, elle rétrécit. Ce rétrécissement doit être précisément prédit et contrôlé pour obtenir des dimensions finales précises, ce qui ajoute une couche de complexité à la conception et au contrôle du processus.

Faire le bon choix pour votre projet

Le choix du frittage dépend entièrement de vos exigences en matière de matériau, de géométrie et de performance.

- Si votre objectif principal est de travailler avec des matériaux à très haute température : Le frittage est souvent la seule méthode de consolidation pratique pour les métaux réfractaires comme le tungstène et le molybdène.

- Si votre objectif principal est de créer des pièces très complexes avec des caractéristiques internes : Les techniques de fabrication additive qui reposent sur le frittage offrent une liberté géométrique inégalée par rapport à la coulée ou à l'usinage soustractif.

- Si votre objectif principal est la production de masse rentable de petites pièces métalliques : La métallurgie des poudres traditionnelle par pressage et frittage est un processus très compétitif pour des composants comme les engrenages et les roulements.

Comprendre le frittage vous permet de sélectionner le bon outil pour résoudre des problèmes complexes de science des matériaux et de conception.

Tableau récapitulatif :

| Aspect du frittage | Détail clé |

|---|---|

| Processus | Fusionne des particules de poudre en utilisant la chaleur et la pression, en dessous du point de fusion. |

| Mécanisme clé | La diffusion atomique crée des liaisons entre les particules, entraînant la densification. |

| Applications principales | Métaux réfractaires (tungstène), fabrication additive (impression 3D), céramiques et cermets. |

| Principaux avantages | Polyvalence des matériaux, capacité à créer des pièces complexes de forme nette. |

| Considérations clés | Porosité inhérente, contrôle précis du retrait dimensionnel requis. |

Prêt à tirer parti du frittage pour vos projets de fabrication avancée ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui soutiennent la R&D et la production de frittage. Que vous développiez de nouveaux matériaux à points de fusion élevés ou que vous créiez des pièces complexes par fabrication additive, notre expertise et nos produits peuvent vous aider à obtenir un traitement thermique précis et des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de frittage de votre laboratoire et faire avancer vos innovations.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quel est le processus de traitement thermique standard ? Un cadre pour atteindre les propriétés matérielles souhaitées

- Qu'est-ce que la température de frittage ? Maîtrisez la clé d'une métallurgie des poudres parfaite

- Quelles sont les propriétés du processus de frittage ? Obtenez des pièces complexes et à haute résistance à partir de poudre

- L'aluminium peut-il être fritté ? Surmonter la barrière d'oxyde pour des pièces complexes et légères

- Quelles sont les applications des compresseurs ? Alimenter les industries de la fabrication au CVC

- Quelles sont les principales applications des gaz inertes ? Découvrez leur rôle dans l'industrie et la conservation

- Quels sont les avantages et les applications du procédé de frittage ? Obtenez des pièces solides et complexes efficacement

- Quel est le matériau du filtre-presse ? Pourquoi le polypropylène renforcé est la norme de l'industrie