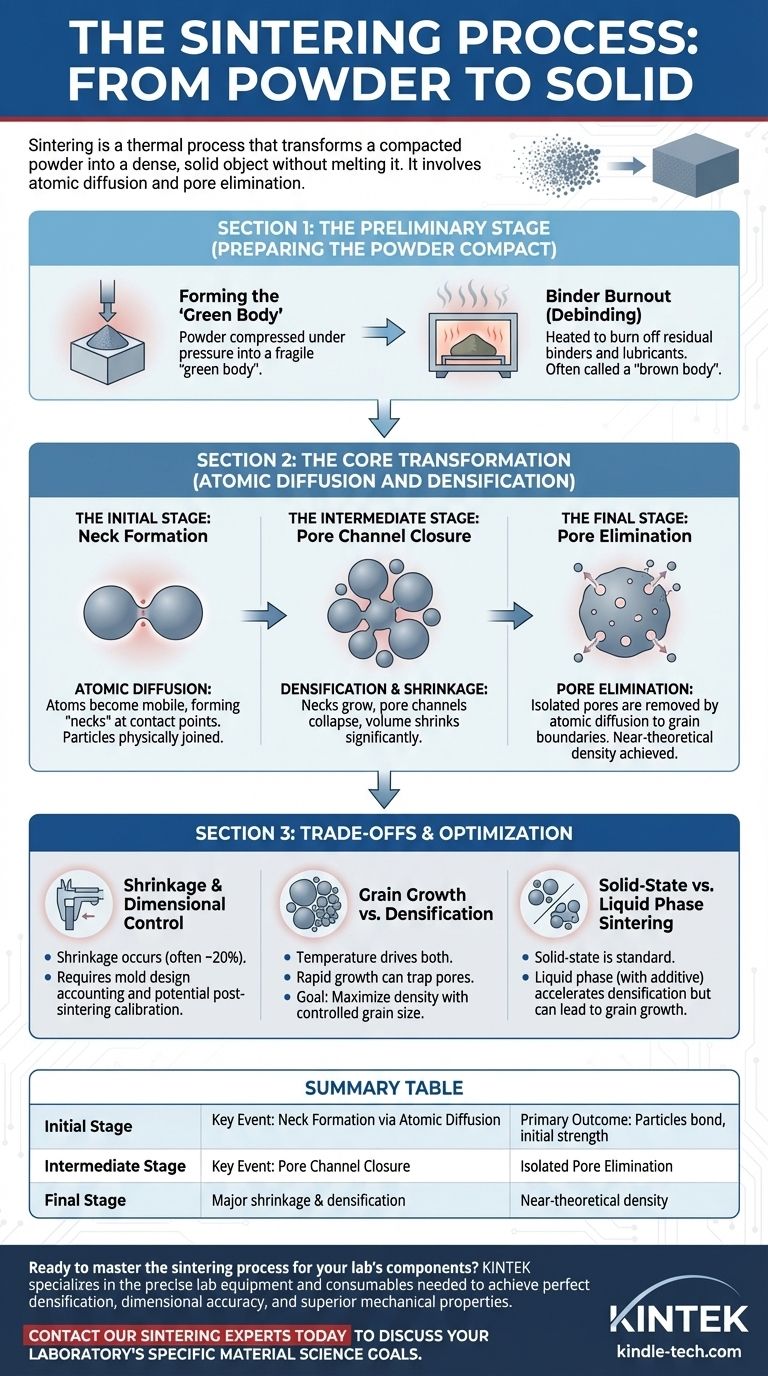

À la base, le frittage est un processus thermique qui transforme une poudre compactée en un objet dense et solide sans la faire fondre. Le processus commence par le chauffage du "corps vert" compacté pour brûler les liants résiduels, suivi d'une augmentation de la température jusqu'à un point où les atomes commencent à diffuser entre les particules. Ce mouvement atomique forme des liaisons, rapproche les particules, élimine les vides entre elles et provoque le rétrécissement et la densification de la pièce entière en une masse solide.

Le frittage ne doit pas être considéré comme une simple fusion. C'est un processus complexe, en plusieurs étapes, de transport atomique, entraîné par l'énergie de surface, qui élimine systématiquement la porosité pour convertir un compact de poudre fragile en un composant robuste et usiné.

L'étape préliminaire : préparation du compact de poudre

Avant que la transformation principale ne puisse avoir lieu, le composant doit être correctement préparé par compactage et nettoyage. Cette phase initiale prépare le terrain pour une densification réussie.

Formation du "corps vert"

Le processus commence par une collection de poudre métallique ou céramique fine. Cette poudre est compressée sous haute pression dans une matrice pour former un "corps vert" – une pièce fragile qui a la forme désirée mais possède une faible résistance mécanique et une porosité élevée.

Élimination du liant (déliantage)

Le corps vert est ensuite chauffé lentement dans un four avec une atmosphère contrôlée. Ce chauffage initial, à des températures relativement basses, est conçu pour brûler les liants organiques et les lubrifiants utilisés pendant le compactage. La pièce après cette étape est souvent appelée "corps brun".

La transformation fondamentale : diffusion atomique et densification

C'est le cœur du processus de frittage, où la structure de poudre lâche est convertie en un matériau solide. Il se déroule en étapes qui se chevauchent, entraînées par la température, le temps et le désir inhérent du matériau de réduire son énergie de surface.

L'étape initiale : formation du col

À mesure que la température augmente (mais reste en dessous du point de fusion du matériau), un phénomène critique commence. Les atomes aux points de contact entre les particules de poudre individuelles deviennent mobiles et commencent à diffuser à travers la limite. Cela crée de petits ponts ou "cols" entre les particules, un processus connu sous le nom de liaison par diffusion. Les particules sont maintenant physiquement jointes.

L'étape intermédiaire : fermeture des canaux poreux

Avec le temps maintenu à température, les cols s'agrandissent. Ce mouvement atomique rapproche les centres des particules, ce qui entraîne une réduction significative du volume des pores. Le réseau de pores interconnectés s'effondre en un système de vides plus petits, isolés et plus arrondis. C'est l'étape où la majorité de la densification et du retrait se produit.

L'étape finale : élimination des pores

Dans l'étape finale, le matériau est déjà une masse principalement solide contenant des pores sphériques isolés. Le mécanisme principal est maintenant la diffusion lente des atomes le long des joints de grains vers la surface de ces pores internes. Poussé par la tension superficielle, ce processus redistribue la masse pour remplir les vides restants, augmentant encore la densité.

Comprendre les compromis et les conséquences

Le frittage n'est pas un processus parfait et implique des compromis critiques qui doivent être gérés pour obtenir les propriétés matérielles souhaitées.

Retrait et contrôle dimensionnel

L'élimination de la porosité est une élimination physique de l'espace vide, ce qui signifie que la pièce va inévitablement rétrécir. Ce retrait peut être substantiel, souvent autour de 20 % en volume. Ce changement doit être pris en compte dans la conception initiale du moule, et pour les pièces de haute précision, une étape de calibrage ou de dimensionnement post-frittage est souvent nécessaire.

Croissance des grains vs. densification

La température entraîne à la fois la densification (bonne) et la croissance des grains (parfois indésirable). Si les grains deviennent trop gros trop rapidement, ils peuvent balayer et isoler les pores à l'intérieur du grain lui-même, ce qui les rend extrêmement difficiles à éliminer. Un défi clé dans le frittage est de maximiser la densité tout en contrôlant la taille finale des grains, car cela a un impact majeur sur les propriétés mécaniques comme la résistance et la ténacité.

Frittage en phase solide vs. en phase liquide

Le processus décrit ci-dessus est le frittage en phase solide. Une alternative est le frittage en phase liquide permanente, où un additif crée une petite quantité de liquide à la température de frittage. Cette phase liquide peut accélérer la densification en s'écoulant dans les pores, mais elle peut également entraîner une plus grande croissance des grains ou une déformation de la pièce si elle n'est pas soigneusement contrôlée.

Faire le bon choix pour votre objectif

Le contrôle du processus de frittage vous permet d'adapter les propriétés finales du composant. Votre objectif principal déterminera votre orientation.

- Si votre objectif principal est une densité maximale : Vous devez optimiser l'étape finale du frittage, en utilisant la bonne combinaison de haute température, de temps et de contrôle atmosphérique pour éliminer les dernières traces de porosité.

- Si votre objectif principal est la précision dimensionnelle : Vous devez commencer avec une poudre très homogène et une densité de corps vert uniforme, prédire précisément le retrait et planifier un calibrage ou un usinage post-frittage.

- Si votre objectif principal est la résistance mécanique : Vous devez équilibrer soigneusement le processus de densification et la croissance des grains, en utilisant souvent des températures plus basses pendant des périodes plus longues pour obtenir une microstructure à grains fins et entièrement dense.

En fin de compte, maîtriser le frittage, c'est comprendre et contrôler les changements au niveau atomique qui construisent une pièce solide à partir d'une simple poudre.

Tableau récapitulatif :

| Étape de frittage | Événement clé | Résultat principal |

|---|---|---|

| Étape initiale | Formation du col par diffusion atomique | Les particules se lient, la pièce gagne en résistance initiale |

| Étape intermédiaire | Fermeture des canaux poreux | Un retrait et une densification importants se produisent |

| Étape finale | Élimination des pores isolés | La pièce atteint une densité quasi-théorique |

Prêt à maîtriser le processus de frittage pour les composants de votre laboratoire ?

KINTEK est spécialisé dans l'équipement de laboratoire précis et les consommables nécessaires pour obtenir une densification parfaite, une précision dimensionnelle et des propriétés mécaniques supérieures dans vos pièces frittées. Notre expertise garantit que vous pouvez contrôler chaque étape – du déliantage à l'élimination finale des pores.

Contactez nos experts en frittage dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs spécifiques de votre laboratoire en science des matériaux.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment le revenu réduit-il la dureté ? Atteindre l'équilibre parfait entre ténacité et durabilité

- Pourquoi utilisons-nous un four à moufle ? Pour un traitement à haute température pur, précis et sans contaminants

- Qu'est-ce que le processus de calcination à sec du traitement des échantillons ? Un guide de l'analyse minérale à haute température

- Qu'est-ce que la théorie de la calcination ? Maîtrisez la décomposition thermique précise pour vos matériaux

- Quel est le matériau réfractaire dans un four à moufle ? Découvrez le système céramique haute température