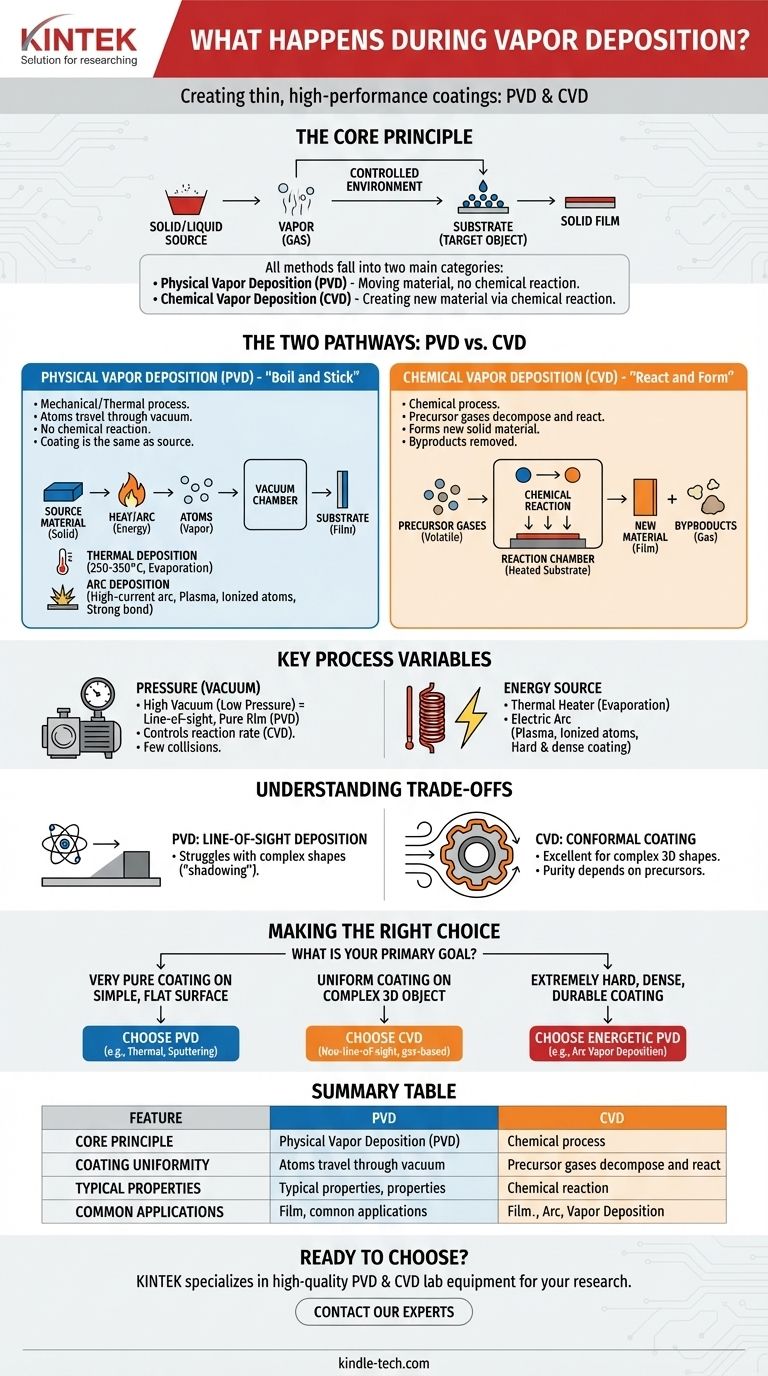

En bref, le dépôt en phase vapeur est une famille de procédés utilisés pour créer des revêtements extrêmement minces et performants sur une surface. Le principe fondamental consiste à convertir un matériau source solide ou liquide en un gaz (vapeur) dans un environnement contrôlé, qui se condense ensuite sur un objet cible – appelé substrat – pour former un film solide.

La distinction essentielle à comprendre est que toutes les méthodes de dépôt en phase vapeur se répartissent en deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le choix entre les deux dépend entièrement de la question de savoir si vous déplacez simplement un matériau (PVD) ou si vous en créez un nouveau par une réaction chimique (CVD).

Les deux voies fondamentales : PVD vs. CVD

Bien que l'objectif final soit le même – un film mince – le parcours des atomes est fondamentalement différent. Comprendre cette distinction est la clé pour naviguer dans ce domaine.

Dépôt physique en phase vapeur (PVD) : La méthode "faire bouillir et coller"

Le PVD est un processus mécanique ou thermique. Les atomes sont physiquement délogés d'un matériau source solide, traversent un vide, puis se condensent sur le substrat.

Il n'y a pas de réaction chimique. Le revêtement sur le substrat est le même matériau que celui qui a quitté la source.

Les méthodes PVD courantes comprennent :

- Dépôt thermique : Une source de chaleur, souvent comprise entre 250 et 350°C, chauffe le matériau source sous vide poussé jusqu'à ce qu'il s'évapore. Ce flux de vapeur se déplace et recouvre le substrat.

- Dépôt par arc : Au lieu d'une simple chaleur, un arc électrique à courant élevé est utilisé pour vaporiser le matériau source. Cela crée une vapeur hautement ionisée (un plasma), où les atomes portent une charge électrique, ce qui les aide à se lier plus densément au substrat.

Dépôt chimique en phase vapeur (CVD) : La méthode "réagir et former"

Le CVD est un processus chimique. Il commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction.

Ces gaz ne se déposent pas directement. Au lieu de cela, ils se décomposent et réagissent les uns avec les autres près du substrat chauffé, formant un tout nouveau matériau solide qui se dépose ensuite sous forme de film. Les sous-produits indésirables sont éliminés sous forme de gaz.

Variables de processus clés qui définissent le résultat

Le nom spécifique d'un processus de dépôt (par exemple, LPCVD, APCVD) fait presque toujours référence aux conditions dans lesquelles il est effectué. Ces variables contrôlent les propriétés finales du film.

Pression (Vide)

La pression à l'intérieur de la chambre est un paramètre de contrôle critique. Un vide poussé (basse pression) signifie qu'il y a très peu d'autres molécules de gaz avec lesquelles la vapeur peut entrer en collision.

Cela permet aux atomes dans un processus PVD de voyager en ligne droite ("ligne de visée") de la source au substrat, ce qui donne un film très pur. En CVD, différents niveaux de pression (de l'atmosphérique au vide ultra-poussé) sont utilisés pour contrôler le taux de réaction chimique et la qualité du film résultant.

Source d'énergie

La méthode utilisée pour transformer le matériau source en vapeur a un impact considérable sur le processus. Un simple chauffage thermique fournit suffisamment d'énergie pour l'évaporation.

Un arc électrique, en revanche, fournit beaucoup plus d'énergie. Il crée un plasma d'atomes ionisés, qui peuvent être accélérés vers le substrat avec une polarisation de tension. Il en résulte un revêtement exceptionnellement dur et dense, c'est pourquoi le dépôt par arc est distinct de la simple évaporation thermique.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix implique des compromis clairs et bien compris.

Le compromis du PVD : Dépôt en ligne de visée

Parce que les atomes PVD voyagent en ligne droite, ils peuvent avoir du mal à revêtir uniformément des formes complexes et tridimensionnelles. Les zones qui ne sont pas dans la ligne de visée directe de la source recevront peu ou pas de revêtement, un problème connu sous le nom d'"ombrage".

Le compromis du CVD : Revêtement conforme vs. Pureté

Le CVD excelle là où le PVD échoue. Parce qu'il utilise un gaz qui remplit toute la chambre, il peut produire un revêtement très uniforme, ou conforme, même sur les formes les plus complexes.

Cependant, la pureté du film final dépend de la pureté des gaz précurseurs et de l'élimination réussie de tous les sous-produits chimiques indésirables. Les gaz précurseurs eux-mêmes peuvent également être très toxiques ou corrosifs, nécessitant des procédures de manipulation complexes.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend de votre résultat souhaité. Utilisez votre objectif final comme guide.

- Si votre objectif principal est un revêtement très pur sur une surface simple et plane : Une méthode PVD comme l'évaporation thermique ou la pulvérisation est souvent le choix le plus direct et le plus efficace.

- Si votre objectif principal est un revêtement uniforme sur un objet 3D complexe : Le CVD est l'option supérieure en raison de sa nature gazeuse, sans ligne de visée.

- Si votre objectif principal est un revêtement extrêmement dur, dense et durable : Un processus PVD énergétique comme le dépôt par arc est nécessaire pour créer le plasma ionisé requis pour de tels films.

En comprenant les principes fondamentaux du transfert physique par rapport à la réaction chimique, vous pouvez évaluer efficacement quelle technique de dépôt est réellement adaptée à votre matériau et à votre application.

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Principe fondamental | Transfert physique de matière ("Faire bouillir et coller") | La réaction chimique forme un nouveau matériau ("Réagir et former") |

| Uniformité du revêtement | Ligne de visée ; peut avoir du mal avec les formes complexes | Conforme ; excellent pour les objets 3D complexes |

| Propriétés typiques du revêtement | Revêtements très purs, denses et durs | Revêtements uniformes ; la pureté dépend des gaz précurseurs |

| Applications courantes | Surfaces simples et planes nécessitant des revêtements purs/durs | Formes complexes nécessitant une couverture uniforme |

Prêt à choisir la bonne méthode de dépôt en phase vapeur pour les besoins de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos processus de dépôt. Que vous ayez besoin d'un système pour des applications PVD précises ou CVD polyvalentes, nos experts peuvent vous aider à sélectionner la solution idéale pour améliorer votre recherche et développement.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces