À la base, un four à creuset est un four à haute température utilisé pour faire fondre des matériaux sans contact direct avec la source de chaleur. Sa fonction principale est de chauffer un récipient séparé — le creuset — qui contient le matériau à fondre, le plus souvent des métaux non ferreux comme l'aluminium, le laiton, le bronze, l'or et l'argent.

Un four à creuset est mieux compris comme un outil polyvalent pour la fusion en petits lots où la pureté du matériau et la flexibilité sont les priorités absolues. Il excelle dans des applications allant de la coulée de métal artisanale à l'analyse de laboratoire précise, mais il n'est pas conçu pour la production industrielle à grande échelle.

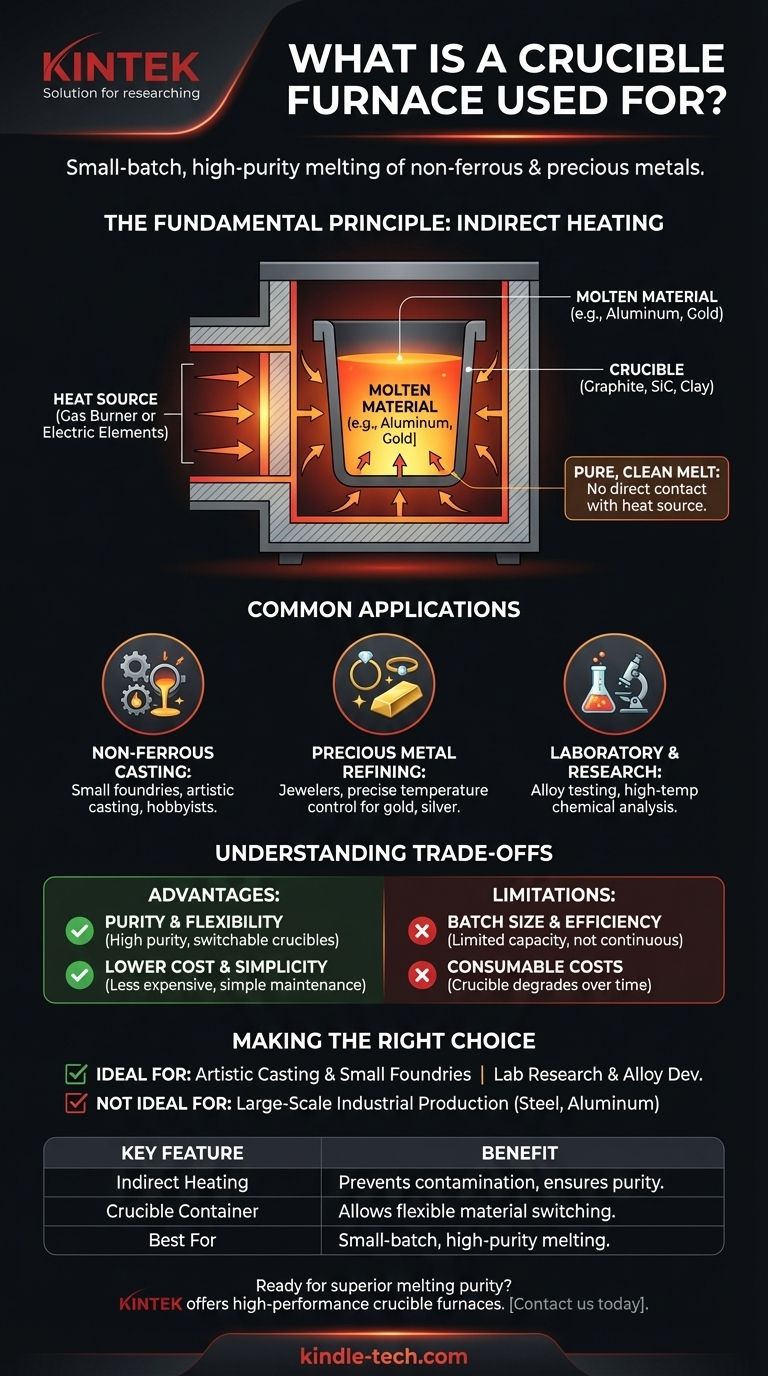

Le principe fondamental : le chauffage indirect

La caractéristique déterminante de ce four est sa méthode de chauffage. Contrairement à d'autres fours qui peuvent appliquer une flamme ou un arc électrique directement sur le matériau, un four à creuset chauffe le récipient, qui transfère ensuite cette chaleur à son contenu.

Qu'est-ce qu'un creuset ?

Le creuset est simplement un pot résistant aux hautes températures. Il est généralement fabriqué à partir de matériaux tels que le graphite, le carbure de silicium ou l'argile céramique qui peuvent résister à un choc thermique extrême sans se casser ni réagir avec le métal en fusion à l'intérieur.

Le rôle du four

Le four lui-même est une chambre isolée conçue pour générer et contenir une chaleur intense. Il agit comme un four haute performance pour le creuset. La source de chaleur peut être un puissant brûleur à gaz (propane ou gaz naturel), des éléments chauffants électriques, ou même un combustible solide comme le coke dans les conceptions plus traditionnelles.

Pourquoi le chauffage indirect est important

Cette séparation entre la source de chaleur et le matériau est essentielle. Elle empêche la contamination par les produits de combustion (dans un four à gaz) ou par les éléments chauffants eux-mêmes. Cela garantit la pureté chimique du matériau en fusion final, ce qui est crucial pour créer des alliages spécifiques ou des pièces moulées de haute qualité.

Applications et matériaux courants

La polyvalence et la simplicité du four à creuset en font un incontournable dans de nombreux domaines, des petits ateliers aux laboratoires de recherche avancée.

Coulée de métaux non ferreux

C'est l'application la plus courante. Les petites fonderies, les artistes créant des sculptures en bronze et les amateurs moulant des pièces en aluminium dépendent tous des fours à creuset. Leur capacité à faire fondre de petits lots de métal propres est parfaite pour ces tâches.

Raffinage des métaux précieux

Les bijoutiers et les affineurs de métaux précieux utilisent des fours à creuset plus petits, souvent électriques, pour faire fondre l'or, l'argent et le platine. Le contrôle précis de la température et la pureté offertes par cette méthode sont non négociables lorsque l'on travaille avec des matériaux aussi précieux.

Laboratoire et recherche

En science des matériaux, les fours à creuset sont utilisés pour créer et tester de nouveaux alliages, faire fondre des formulations de verre ou effectuer des analyses chimiques à haute température. La possibilité de changer de creuset permet aux chercheurs de travailler avec de nombreux matériaux différents sans contamination croisée.

Comprendre les compromis

Aucun outil n'est parfait pour toutes les tâches. Les forces du four à creuset dans un domaine créent des limites dans un autre. Comprendre ces compromis est essentiel pour savoir quand en utiliser un.

Avantage : Pureté et flexibilité

Étant donné que le matériau ne touche que le creuset inerte, vous obtenez une fusion très pure. De plus, si vous souhaitez passer de la fusion de l'aluminium à celle du bronze, il vous suffit de changer de creuset. Cette flexibilité est inégalée par les fours plus grands et à usage unique.

Avantage : Coût inférieur et simplicité

Comparés aux fours à induction ou à arc à l'échelle industrielle, les fours à creuset sont nettement moins chers à l'achat et à l'utilisation. Leur conception est mécaniquement simple, ce qui les rend plus faciles à entretenir, en particulier dans les petits ateliers.

Limitation : Taille des lots et efficacité

Les fours à creuset sont intrinsèquement des outils de processus par lots. Leur capacité est limitée par la taille du creuset, qui varie généralement de quelques kilogrammes à quelques centaines de kilogrammes au maximum. Ils ne sont pas efficaces pour la production continue et à grand volume requise par des industries comme la sidérurgie.

Limitation : Coûts des consommables

Le creuset lui-même est un article consommable. Les cycles répétés de chauffage et de refroidissement provoquent des contraintes thermiques, et l'interaction chimique avec le métal en fusion finit par provoquer sa dégradation. Les creusets doivent être inspectés régulièrement et remplacés, ce qui représente un coût opérationnel récurrent.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de votre objectif spécifique, de votre échelle et de vos exigences en matière de matériaux.

- Si votre objectif principal est la coulée artistique, le travail des métaux pour les amateurs ou l'exploitation d'une petite fonderie : Un four à creuset est presque certainement votre meilleur choix pour sa polyvalence et son rapport coût-efficacité.

- Si votre objectif principal est la recherche en laboratoire ou le développement de nouveaux alliages : Le contrôle précis et la prévention de la contamination font du four à creuset un outil indispensable.

- Si votre objectif principal est la production industrielle à grande échelle de métaux comme l'acier ou l'aluminium : Un four à creuset est inapproprié ; vous avez besoin d'un four à induction, à réverbère ou à arc beaucoup plus grand.

Comprendre l'objectif et les limites d'un four à creuset est la première étape pour maîtriser tout processus à haute température.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Chauffage indirect | Prévient la contamination, assurant la pureté du matériau. |

| Récipient creuset | Permet de basculer de manière flexible entre différents matériaux. |

| Applications courantes | Fabrication de bijoux, recherche en laboratoire, coulée de métaux à petite échelle. |

| Idéal pour | Processus de fusion en petits lots et de haute pureté. |

Prêt à obtenir une pureté et une flexibilité de fusion supérieures dans votre laboratoire ou votre atelier ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à creuset conçus pour la fusion précise en petits lots de métaux non ferreux et de matériaux précieux. Nos solutions garantissent la pureté des matériaux et la simplicité opérationnelle que votre travail exige.

Contactez-nous dès aujourd'hui pour trouver le four à creuset parfait pour votre application spécifique !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Comment un four à moufle à haute température influence-t-il l'évolution de la structure cristalline des couches minces de zircone lors du recuit entre 400 °C et 550 °C ?

- Quel rôle joue un four de laboratoire dans le traitement des céramiques ZrB2–SiC–TaC ? Assurer le frittage de céramiques sans défauts

- Pourquoi des fours électriques de haute précision sont-ils requis pour la recherche sur le PHBV ? Maîtriser le contrôle thermique pour la stabilité des matériaux

- À quoi sert le four à moufle pour la teneur en cendres ? Obtenez une analyse gravimétrique précise

- Pourquoi un four à moufle haute température est-il utilisé pour la calcination des précurseurs de catalyseurs Ni-Ag ? Optimiser l'activité

- Quel rôle joue un four boîte haute température dans le traitement par mise en solution de l'alliage 625 à base de nickel ?

- Pourquoi un four à moufle industriel est-il nécessaire pour les membranes céramiques biphasiques ? Obtenir un contrôle précis du frittage

- Comment un four à résistance de type boîte est-il utilisé pour les alliages à haute entropie CuCrFeMnNi ? Maîtriser la stabilité des phases et la relaxation des contraintes