En substance, une réaction en lit fluidisé est un processus où un lit de particules solides, tel qu'un catalyseur, est transformé en un état fluide en faisant passer un gaz ou un liquide à travers celui-ci. Cette suspension de solides dans le fluide crée un mélange dynamique et agité qui se comporte comme un liquide en ébullition, permettant un contact incroyablement efficace entre les réactifs et le catalyseur solide.

Les réacteurs à lit fluidisé résolvent le problème d'ingénierie critique du contrôle de la température et de l'assurance d'un contact uniforme dans les réactions impliquant des solides. Leurs capacités de transfert de chaleur inégalées sont leur principal avantage, mais cela s'accompagne de compromis d'ingénierie tels que l'érosion des particules et des dynamiques de fluides complexes.

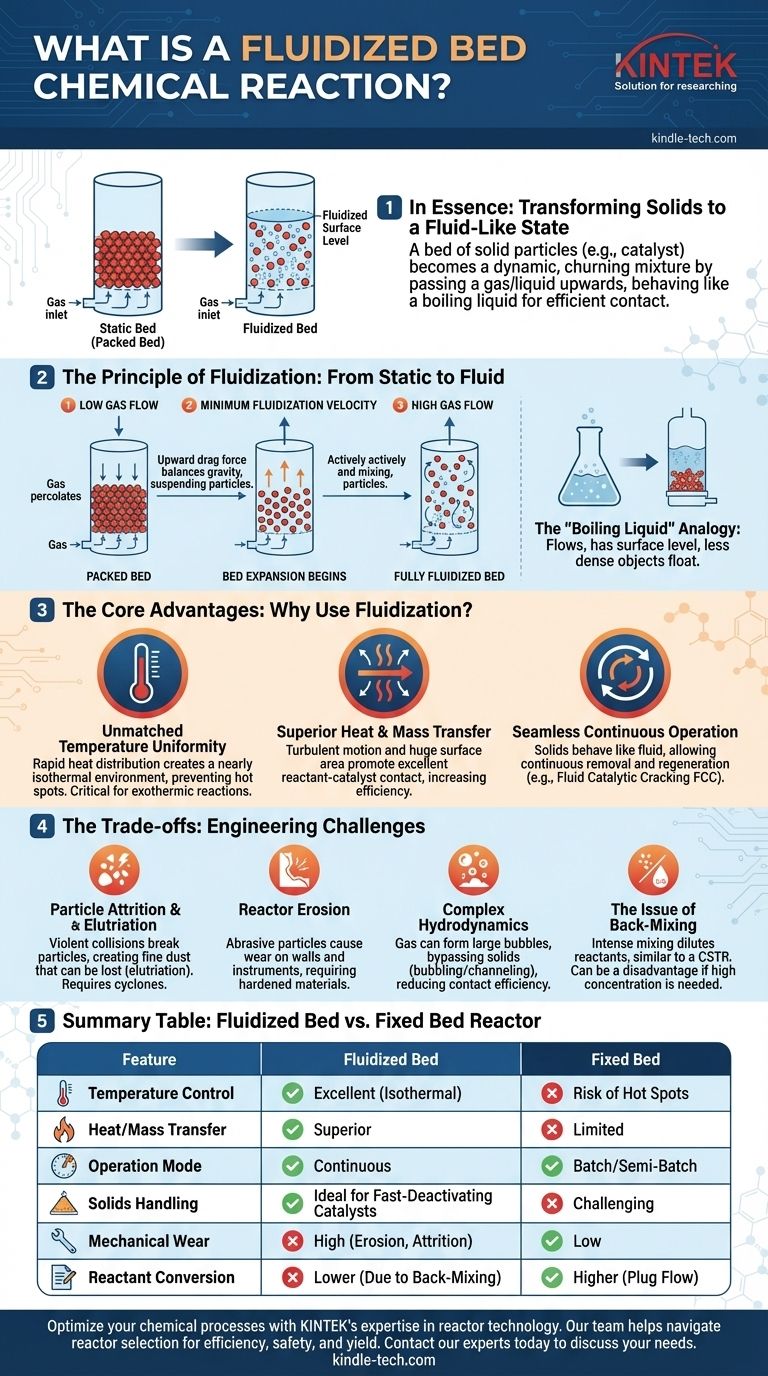

Des solides statiques à un état fluide

Pour comprendre la valeur de cette technologie, nous devons d'abord visualiser comment une pile statique de matériau granulaire peut être amenée à se comporter comme un liquide.

L'anatomie d'un réacteur de base

Imaginez un cylindre vertical contenant un lit de fines particules solides, comme du sable ou un catalyseur. Au fond de ce cylindre se trouve une plaque poreuse, appelée distributeur, qui permet de pomper un fluide (généralement un gaz) vers le haut à travers le lit solide.

Le principe de la fluidisation

À un très faible débit de gaz, le gaz percole simplement à travers les espaces entre les particules stationnaires. C'est ce qu'on appelle un lit garni ou lit fixe.

À mesure que la vitesse du gaz augmente, il exerce une force de traînée sur chaque particule. Un point critique est atteint où cette force de traînée ascendante équilibre exactement la force descendante de la gravité sur les particules. C'est la vitesse minimale de fluidisation.

Au-delà de cette vitesse, le lit se dilate et les particules se retrouvent en suspension dans le gaz ascendant. Elles commencent à se déplacer rapidement et aléatoirement, créant un système turbulent et parfaitement mélangé. Le lit est maintenant fluidisé.

L'analogie du "liquide en ébullition"

Un lit entièrement fluidisé présente des propriétés remarquables de type fluide. Il s'écoulera sous un gradient de pression, il a un niveau de surface discernable comme un liquide dans un réservoir, et les objets ayant une densité inférieure à celle du lit flotteront à sa surface. Ce mélange vigoureux est la clé de ses avantages.

Les principaux avantages de la fluidisation

Les ingénieurs choisissent les lits fluidisés pour résoudre des défis spécifiques et difficiles que d'autres types de réacteurs gèrent mal. Les principaux avantages découlent directement du mélange intense des particules solides.

Uniformité de température inégalée

La circulation rapide des solides assure que la chaleur est distribuée presque instantanément dans tout le réacteur. Cela crée un environnement presque isotherme (température uniforme).

Cette caractéristique est essentielle pour les réactions fortement exothermiques (qui dégagent de la chaleur). Les lits fluidisés empêchent la formation de "points chauds" dangereux qui pourraient endommager le catalyseur, réduire la sélectivité du produit ou même provoquer une réaction incontrôlée.

Transfert de chaleur et de masse supérieur

Le mouvement turbulent et l'énorme surface des particules en suspension favorisent un excellent contact entre le gaz réactif et le catalyseur solide. Cela conduit à des taux très élevés de transfert de chaleur et de masse, ce qui peut augmenter considérablement la vitesse et l'efficacité globales de la réaction.

Fonctionnement continu sans faille

Parce que les solides se comportent comme un fluide, ils peuvent être continuellement retirés et réintroduits dans le réacteur. C'est un avantage considérable pour les processus où le catalyseur se désactive rapidement.

L'exemple classique est le craquage catalytique fluidisé (FCC), où le catalyseur est continuellement retiré, régénéré dans un récipient séparé (en brûlant les dépôts de coke), puis renvoyé au réacteur principal.

Comprendre les compromis et les défis

Malgré leurs avantages, les lits fluidisés ne sont pas une solution universelle. Leur nature dynamique introduit des défis d'ingénierie importants.

Attrition et élutriation des particules

Les collisions constantes et violentes entre les particules les usent et les brisent, un processus connu sous le nom d'attrition. Cela crée une fine poussière qui peut être emportée hors du réacteur par le gaz en circulation.

Cette perte de matière, appelée élutriation, nécessite l'utilisation d'équipements en aval comme des cyclones pour capturer les fines particules et les renvoyer au lit ou les éliminer.

Érosion du réacteur

La nature abrasive des particules solides en mouvement rapide peut provoquer une usure importante des parois internes du réacteur, des tuyaux et des instruments de mesure. Cela nécessite l'utilisation de matériaux durcis et augmente les coûts de maintenance.

Hydrodynamique complexe

La mécanique des fluides d'un lit fluidisé n'est pas simple. Le gaz a tendance à coalescer en grosses bulles qui peuvent traverser le lit, contournant une grande partie du catalyseur solide. Ce bullage ou canalisation réduit l'efficacité du contact et peut diminuer la conversion globale des réactifs.

Le problème du rétro-mélange

Le mélange intense qui assure une température uniforme signifie également que le contenu du réacteur est bien mélangé, similaire à un réacteur à réservoir agité continu (CSTR). Ce rétro-mélange constant peut être un inconvénient pour les réactions qui nécessitent une concentration élevée de réactifs pour se dérouler efficacement, ce qui est mieux fourni par un réacteur à lit fixe (ou à écoulement piston).

Faire le bon choix pour votre objectif

La décision d'utiliser un réacteur à lit fluidisé est un compromis d'ingénierie classique entre le contrôle thermique, le fonctionnement continu et la complexité mécanique.

- Si votre objectif principal est de gérer une réaction fortement exothermique : Un lit fluidisé est souvent le meilleur choix en raison de son contrôle exceptionnel de la température, prévenant les dommages au catalyseur et assurant la sécurité.

- Si votre objectif principal est d'atteindre la conversion de réactif la plus élevée possible en un seul passage : Un réacteur à lit fixe (à écoulement piston) pourrait être plus approprié, car il évite le rétro-mélange qui dilue la concentration des réactifs.

- Si votre processus implique un catalyseur qui se désactive rapidement : La capacité à faire circuler et à régénérer continuellement les solides rend un système à lit fluidisé particulièrement avantageux et souvent la seule option viable.

Comprendre ces principes fondamentaux vous permet de sélectionner la technologie de réacteur la plus efficace pour votre processus chimique spécifique.

Tableau récapitulatif :

| Caractéristique | Réacteur à lit fluidisé | Réacteur à lit fixe |

|---|---|---|

| Contrôle de la température | Excellent (Isotherme) | Risque de points chauds |

| Transfert de chaleur/masse | Supérieur | Limité |

| Mode de fonctionnement | Régénération continue du catalyseur | Discontinu/Semi-discontinu |

| Manipulation des solides | Idéal pour les catalyseurs à désactivation rapide | Difficile |

| Usure mécanique | Élevée (Érosion, Attrition) | Faible |

| Conversion des réactifs | Inférieure (due au rétro-mélange) | Supérieure (Écoulement piston) |

Optimisez vos processus chimiques avec l'expertise de KINTEK en technologie de réacteur.

Que vous développiez un nouveau processus ou que vous mettiez à l'échelle un processus existant, le choix du bon réacteur est essentiel à votre succès. Les réacteurs à lit fluidisé sont des outils puissants pour gérer les réactions exothermiques et permettre un fonctionnement continu avec régénération du catalyseur.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour tester, développer et perfectionner vos réactions. Notre équipe peut vous aider à naviguer dans les complexités de la sélection des réacteurs pour atteindre vos objectifs d'efficacité, de sécurité et de rendement.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de traitement chimique et de recherche sur les catalyseurs.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Pourquoi les récipients de réaction de laboratoire scellés sont-ils nécessaires dans la synthèse hydrothermale des zéolithes ? Assurer la pureté et le rendement

- Quel est le but de l'utilisation d'un réacteur hydrothermique à haute température ? Amélioration de la synthèse de cathodes à base d'iode sur charbon actif

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?