À la base, un appareil PVD est une machine sophistiquée qui réalise le dépôt physique en phase vapeur (PVD). Il s'agit d'un processus de revêtement de haute technologie effectué à l'intérieur d'une chambre à vide où un matériau solide est vaporisé, transporté, puis déposé sous forme d'un film mince et haute performance sur la surface d'un composant.

Un appareil PVD n'est pas seulement une machine ; c'est un outil permettant de ré-ingénierer fondamentalement les propriétés de surface d'un objet. Il vous permet de rendre un matériau de base plus dur, plus résistant à l'usure, ou de lui donner une finition décorative haut de gamme sans altérer sa structure sous-jacente.

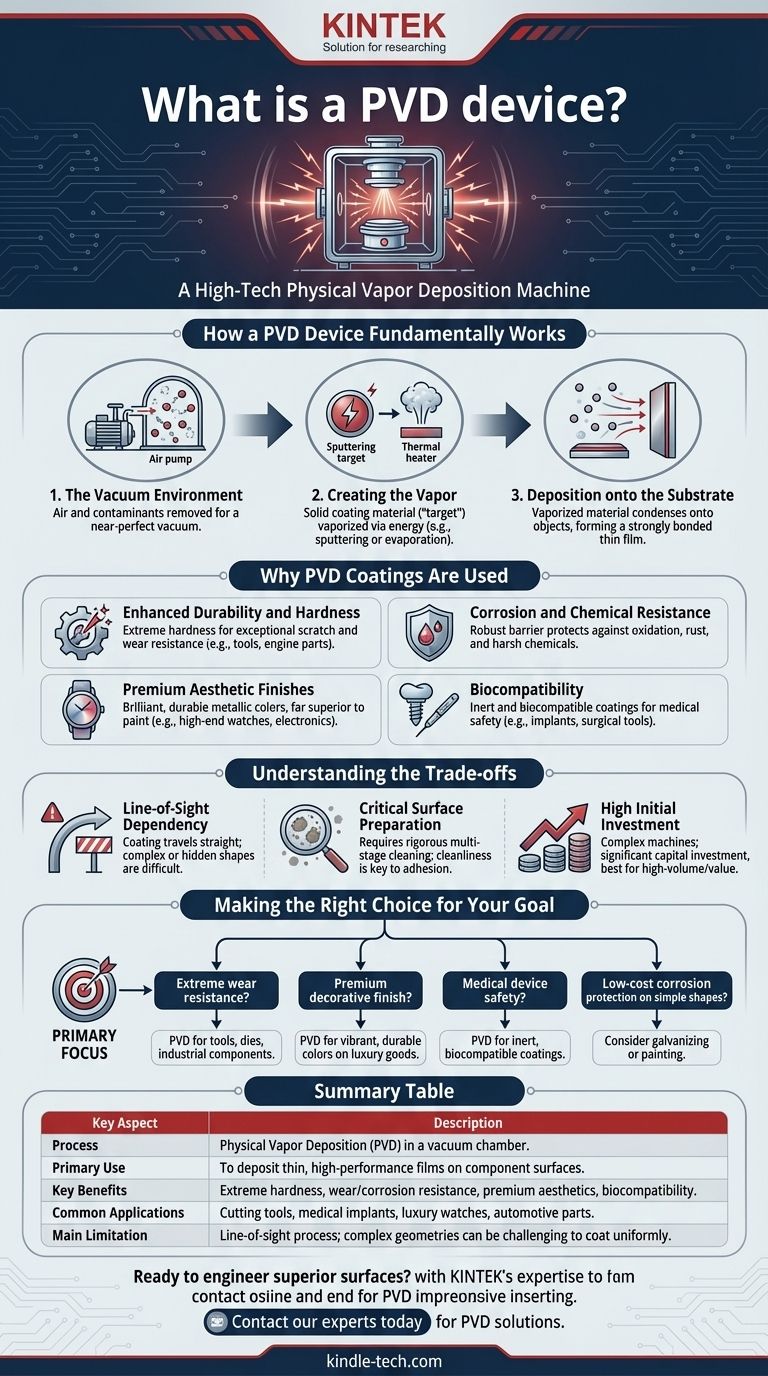

Comment fonctionne fondamentalement un appareil PVD

Le nom « Dépôt Physique en Phase Vapeur » décrit parfaitement les trois étapes essentielles du processus, qui se déroulent toutes à l'intérieur de l'appareil PVD.

L'environnement sous vide

L'ensemble du processus doit avoir lieu dans un vide quasi parfait. Ceci est essentiel pour éliminer l'air et autres contaminants qui pourraient réagir avec le matériau de revêtement ou interférer avec sa trajectoire.

Création de la vapeur

Un matériau de revêtement solide de haute pureté (appelé la « cible ») est chargé dans l'appareil. De l'énergie est ensuite appliquée à cette cible pour la convertir en vapeur. Ceci est généralement réalisé par des procédés tels que la pulvérisation cathodique (bombardement de la cible avec des ions) ou l'évaporation thermique (chauffage jusqu'à vaporisation).

Dépôt sur le substrat

Le matériau vaporisé traverse la chambre à vide et se condense sur les objets à revêtir (appelés « substrats »). Cela forme un film extrêmement mince, fortement lié et uniforme, atome par atome.

Pourquoi utilise-t-on les revêtements PVD

Le but d'un appareil PVD est d'apporter des propriétés bénéfiques à la surface d'un substrat que le matériau de base ne possède pas par lui-même.

Durabilité et dureté accrues

Les revêtements PVD peuvent être extrêmement durs, souvent nettement plus durs que le matériau sous-jacent. Cela offre une résistance exceptionnelle aux rayures et à l'usure, ce qui explique son utilisation sur les outils de coupe, les composants de moteurs et les armes à feu.

Résistance à la corrosion et aux produits chimiques

Le film déposé agit comme une barrière robuste entre le substrat et l'environnement. Cela protège le composant contre l'oxydation, la rouille et les dommages causés par des produits chimiques agressifs.

Finitions esthétiques haut de gamme

Le PVD permet le dépôt d'un large éventail de couleurs métalliques brillantes qui sont bien plus durables que la peinture ou le revêtement en poudre. Ceci est courant sur les montres haut de gamme, les robinets et les appareils électroniques grand public.

Biocompatibilité

Certains revêtements PVD sont inertes et biocompatibles, ce qui signifie qu'ils ne réagissent pas avec le corps humain. Cela les rend essentiels pour le revêtement des implants médicaux et des instruments chirurgicaux afin d'assurer la sécurité des patients.

Comprendre les compromis

Bien que puissant, le processus PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Dépendance à la ligne de visée

Le matériau de revêtement vaporisé voyage en ligne droite. Cela signifie que le revêtement de l'intérieur de formes complexes ou de crevasses profondes et cachées peut être extrêmement difficile, voire impossible, sans dispositifs de fixation spécialisés.

Préparation critique de la surface

Le succès du revêtement PVD dépend fortement de la propreté du substrat. Toute trace d'huile, de poussière ou de contaminant microscopique sur la surface empêchera une bonne adhérence, entraînant une défaillance du revêtement. Cela nécessite un processus de nettoyage rigoureux en plusieurs étapes.

Investissement initial élevé

Les appareils PVD sont des machines industrielles complexes de haute précision qui représentent un investissement en capital important. Cela rend généralement le processus plus adapté aux applications à grand volume ou de grande valeur.

Faire le bon choix pour votre objectif

Le choix d'un processus de revêtement dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est une résistance extrême à l'usure : Le PVD est un choix de premier plan pour créer des surfaces ultra-dures sur les outils, les matrices et les composants industriels.

- Si votre objectif principal est une finition décorative haut de gamme : Le processus offre une large gamme de couleurs vibrantes et durables idéales pour les articles de luxe et la quincaillerie architecturale.

- Si votre objectif principal est la sécurité des dispositifs médicaux : Le PVD fournit les revêtements inertes et biocompatibles essentiels pour les implants et les instruments chirurgicaux.

- Si votre objectif principal est la protection contre la corrosion à faible coût sur des formes simples : Un processus plus simple comme la galvanisation ou la peinture pourrait être une solution plus rentable.

En fin de compte, un appareil PVD fournit une méthode puissante pour concevoir la surface d'un matériau, améliorant fondamentalement ses performances, son apparence et sa valeur.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) dans une chambre à vide. |

| Utilisation principale | Déposer des films minces et haute performance sur les surfaces des composants. |

| Principaux avantages | Dureté extrême, résistance à l'usure/corrosion, esthétique haut de gamme, biocompatibilité. |

| Applications courantes | Outils de coupe, implants médicaux, montres de luxe, pièces automobiles. |

| Principale limite | Processus à ligne de visée ; les géométries complexes peuvent être difficiles à revêtir uniformément. |

Prêt à concevoir des surfaces supérieures ?

Que votre objectif soit une résistance extrême à l'usure pour les outils industriels, une finition décorative brillante pour les biens de consommation, ou un revêtement biocompatible pour les dispositifs médicaux, l'expertise PVD de KINTEK peut vous aider. Nous sommes spécialisés dans la fourniture des équipements de laboratoire et des consommables nécessaires pour obtenir des revêtements précis et haute performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD peut améliorer les performances, la durabilité et la valeur de vos produits.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles