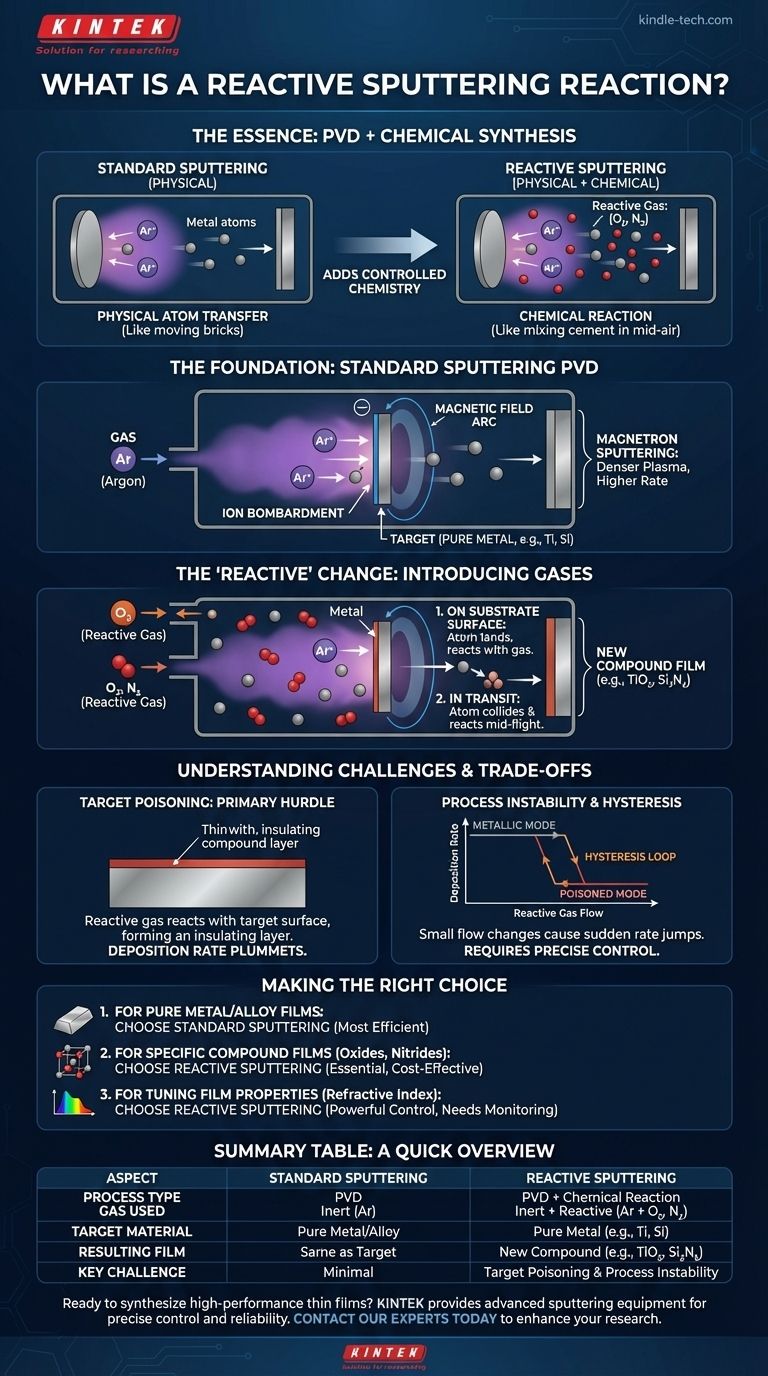

Essentiellement, la pulvérisation cathodique réactive est une technique de dépôt de couches minces où un gaz réactif est intentionnellement introduit dans la chambre à vide en plus du gaz inerte standard. Ce processus ne dépose pas seulement physiquement un matériau ; il synthétise chimiquement un film composé entièrement nouveau sur la surface du substrat.

La différence cruciale est la suivante : la pulvérisation cathodique standard transfère physiquement des atomes d'une cible source vers un substrat, comme déplacer des briques d'un tas. La pulvérisation cathodique réactive utilise ce même processus de transfert mais ajoute une réaction chimique pour créer de nouveaux matériaux, comme mélanger du ciment avec du sable en plein vol pour former du mortier au moment où il se dépose.

Le Fondement : Comprendre la Pulvérisation Cathodique Standard

Pour saisir la pulvérisation cathodique réactive, vous devez d'abord comprendre le processus de pulvérisation cathodique standard sur lequel elle est basée. Il s'agit d'une méthode de dépôt physique en phase vapeur (PVD) qui se déroule dans un environnement de vide à basse pression.

Le Mécanisme Central : Le Bombardement Ionique

Le processus commence par l'introduction d'un gaz inerte, presque toujours l'Argon (Ar), dans la chambre de dépôt.

Une haute tension est appliquée, créant un plasma d'ions Argon chargés positivement (Ar+).

Ces ions de haute énergie sont accélérés vers le matériau source, connu sous le nom de cible, qui agit comme l'électrode négative (cathode). Les ions entrent en collision avec la cible avec une force suffisante pour éjecter, ou "pulvériser", des atomes individuels.

Le Rôle du Plasma et du Gaz Inerte

Le gaz Argon ne participe pas chimiquement à la formation du film. Son seul but est d'être le "projectile" qui éjecte physiquement le matériau de la cible.

Ce processus de collision crée une série de cascades de collision à la surface de la cible, délogeant des atomes qui traversent ensuite la chambre et se déposent sur le substrat, formant une couche mince.

La Fonction du Magnétron

Les systèmes modernes utilisent la pulvérisation cathodique par magnétron. De puissants aimants sont placés derrière la cible pour créer un champ magnétique.

Ce champ piège les électrons près de la surface de la cible, augmentant considérablement la probabilité qu'ils entrent en collision avec les atomes de gaz Argon et les ionisent. Cela crée un plasma plus dense et plus stable, conduisant à des vitesses de dépôt plus élevées.

L'Élément "Réactif" : Comment Cela Change la Donne

La pulvérisation cathodique réactive prend ce processus physique et y ajoute une couche de chimie contrôlée. L'objectif est de déposer un matériau composé (comme un oxyde ou un nitrure) en utilisant une cible qui est souvent un métal pur et facile à pulvériser.

Introduction du Gaz Réactif

L'étape clé consiste à introduire une petite quantité, précisément contrôlée, d'un gaz réactif, tel que l'oxygène (O2) ou l'azote (N2), dans la chambre avec l'argon.

Les atomes pulvérisés de la cible traversent alors un mélange de molécules de gaz inerte et réactif.

Du Métal au Composé : Synthèse du Film

Alors que les atomes métalliques pulvérisés se dirigent vers le substrat, ils réagissent avec le gaz. Cette réaction chimique peut se produire à deux endroits principaux :

- Sur la surface du substrat : L'atome métallique se dépose puis réagit avec les molécules de gaz qui se déposent également sur la surface.

- En transit : L'atome métallique entre en collision et réagit avec une molécule de gaz en plein vol.

Le résultat est la formation d'un film composé. Par exemple, en pulvérisant une cible de titane (Ti) pur dans un mélange argon/oxygène, vous créez un film de dioxyde de titane (TiO2). La pulvérisation d'une cible de silicium (Si) dans un mélange argon/azote produit un film de nitrure de silicium (Si3N4).

Comprendre les Compromis et les Défis

Bien que puissante, la pulvérisation cathodique réactive introduit des complexités qui nécessitent un contrôle précis du processus. Ce n'est pas aussi simple que le processus purement physique.

L'Empoisonnement de la Cible : Le Principal Obstacle

Le défi le plus important est l'empoisonnement de la cible. Le gaz réactif ne réagit pas seulement avec les atomes pulvérisés ; il réagit également avec la surface de la cible elle-même.

Ceci forme une fine couche du composé (par exemple, un oxyde isolant) sur la cible métallique conductrice. Étant donné que cette couche composée se pulvérise à un rythme beaucoup plus lent que le métal pur, le taux de dépôt peut chuter de façon spectaculaire.

Instabilité du Processus et Effet d'Hystérésis

Cet effet d'empoisonnement conduit à une instabilité du processus. Il existe une "boucle d'hystérésis" où de petits changements dans le débit du gaz réactif peuvent provoquer un saut soudain et important entre un mode métallique à haut débit et un mode empoisonné à faible débit.

Gérer cette instabilité est un défi fondamental dans le contrôle du processus pour obtenir des films de haute qualité et reproductibles.

Contrôle de la Stœchiométrie

Atteindre la composition chimique correcte, ou stœchiométrie, est essentiel. Par exemple, créer un film de dioxyde de silicium (SiO2) parfaitement transparent nécessite un équilibre gazeux très différent de celui nécessaire pour créer un film SiOx sous-stœchiométrique et absorbant. Cela exige un contrôle précis des débits de gaz et de la puissance.

Faire le Bon Choix pour Votre Objectif

Comprendre les fondamentaux vous permet de choisir le bon processus pour votre objectif matériel spécifique.

- Si votre objectif principal est de déposer un métal pur ou un alliage préformé : La pulvérisation cathodique standard non réactive utilisant uniquement un gaz inerte est la méthode correcte et la plus efficace.

- Si votre objectif principal est de créer un film composé spécifique (comme un oxyde, un nitrure ou un carbure) : La pulvérisation cathodique réactive est la technique essentielle et souvent la plus rentable, car elle vous permet d'utiliser une cible métallique simple et robuste.

- Si votre objectif principal est d'ajuster les propriétés du film (comme l'indice de réfraction ou la résistivité) : La pulvérisation cathodique réactive offre un contrôle puissant en ajustant le mélange gazeux, mais elle exige une surveillance sophistiquée du processus pour surmonter l'instabilité.

La pulvérisation cathodique réactive transforme un simple outil de dépôt physique en une plateforme polyvalente pour la synthèse de matériaux avancés.

Tableau Récapitulatif :

| Aspect | Pulvérisation Cathodique Standard | Pulvérisation Cathodique Réactive |

|---|---|---|

| Type de Processus | Dépôt Physique en Phase Vapeur (PVD) | PVD avec Réaction Chimique |

| Gaz Utilisé | Gaz Inerte (ex. Argon) | Gaz Inerte + Gaz Réactif (ex. O₂, N₂) |

| Matériau Cible | Métal Pur ou Alliage | Métal Pur (ex. Ti, Si) |

| Film Résultant | Identique au Matériau Cible | Nouveau Composé (ex. TiO₂, Si₃N₄) |

| Défi Principal | Minimal | Empoisonnement de la Cible et Instabilité du Processus |

Prêt à synthétiser des films minces haute performance comme des oxydes et des nitrures dans votre laboratoire ? KINTEK est spécialisée dans les équipements et consommables de pulvérisation cathodique avancés, offrant le contrôle précis et la fiabilité nécessaires pour surmonter des défis tels que l'empoisonnement de la cible. Que vous développiez des revêtements optiques, des couches semi-conductrices ou des films protecteurs, nos solutions sont conçues pour améliorer votre recherche et votre efficacité de production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications