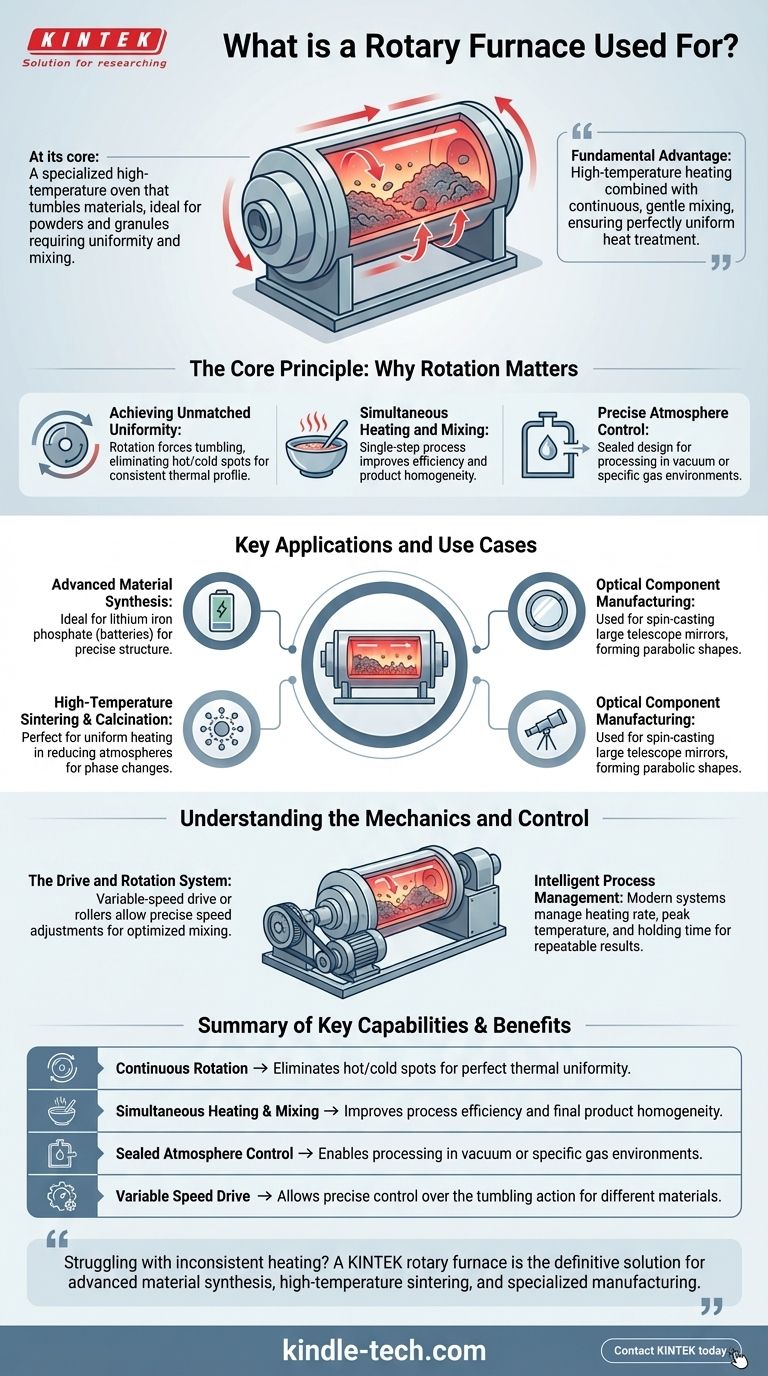

Essentiellement, un four rotatif est un four spécialisé à haute température qui fait culbuter les matériaux tout en les chauffant. Il est principalement utilisé pour le traitement des poudres et des matériaux granulaires qui nécessitent une uniformité de température et un mélange exceptionnels, comme dans la synthèse de composants de batterie avancés, et dans la fabrication unique de miroirs optiques à grande échelle pour les télescopes.

L'avantage fondamental d'un four rotatif est sa capacité à combiner un chauffage à haute température avec un mélange continu et doux. Cela résout le défi critique d'obtenir un traitement thermique parfaitement uniforme sur un matériau en vrac, une tâche où les fours statiques échouent souvent.

Le principe fondamental : pourquoi la rotation est importante

Un four standard chauffe les matériaux de l'extérieur vers l'intérieur, créant d'importants gradients de température. Un four rotatif résout ce problème en déplaçant constamment le matériau, garantissant que chaque particule est exposée uniformément à la source de chaleur et à l'atmosphère environnante.

Obtenir une uniformité inégalée

Le mouvement de rotation force le matériau à culbuter, ce qui élimine les points chauds et les points froids. Cela garantit que l'ensemble du lot de matériau subit le même profil thermique, ce qui est essentiel pour une qualité de produit constante.

Chauffage et mélange simultanés

Pour les réactions chimiques, le frittage ou les processus de revêtement, il est vital que les matériaux soient à la fois chauffés et soigneusement mélangés. Le tube rotatif accomplit cela en une seule étape, améliorant l'efficacité du processus et l'homogénéité du produit final.

Contrôle précis de l'atmosphère

De nombreux processus de matériaux avancés doivent se dérouler sous vide ou dans une atmosphère gazeuse spécifique pour éviter l'oxydation ou déclencher une réaction souhaitée. Les fours à tube rotatif sont conçus pour être scellés, permettant un contrôle total de l'atmosphère interne pendant le traitement du matériau.

Applications et cas d'utilisation clés

Les capacités uniques d'un four rotatif le rendent indispensable pour une gamme d'applications industrielles et scientifiques exigeantes.

Synthèse de matériaux avancés

Le four excelle dans le traitement des poudres et des granulés. Cela le rend idéal pour la production de matériaux comme le phosphate de fer et de lithium pour les batteries, où la structure des particules finales et les performances sont directement liées à la précision du processus de traitement thermique.

Frittage et calcination à haute température

Le frittage de poudres pour former une masse solide ou la calcination pour induire des changements de phase nécessite un contrôle précis de la température dans le temps. La capacité du four à chauffer uniformément dans une atmosphère réductrice est parfaitement adaptée à ces tâches.

Fabrication de composants optiques

Dans une application hautement spécialisée, de grands fours rotatifs sont utilisés pour couler les miroirs primaires des télescopes. Le verre liquide est filé à une vitesse constante pendant qu'il refroidit, et la combinaison de la force centrifuge et de la gravité forme naturellement le matériau en une forme parabolique parfaite, réduisant considérablement le meulage et le polissage nécessaires.

Comprendre la mécanique et le contrôle

L'efficacité d'un four rotatif provient de sa conception sophistiquée mais robuste, qui permet un contrôle précis de l'ensemble du processus.

Le système d'entraînement et de rotation

Le tube du four est généralement mis en rotation par un engrenage d'entraînement à vitesse variable ou en reposant sur un ensemble de rouleaux entraînés. Cela permet aux opérateurs d'ajuster précisément la vitesse de rotation, contrôlant ainsi la vigueur du culbutage du matériau pour optimiser le mélange pour différents types de matériaux.

Gestion intelligente des processus

Les fours rotatifs modernes utilisent des systèmes de contrôle intelligents pour gérer chaque variable critique. Les opérateurs peuvent programmer le taux de chauffage souhaité, la température maximale et le temps de maintien. Cela garantit que des profils thermiques complexes sont exécutés parfaitement, conduisant à des résultats reproductibles et de haute qualité.

Faire le bon choix pour votre processus

Le choix d'un four dépend entièrement des exigences spécifiques du matériau et du résultat souhaité.

- Si votre objectif principal est une uniformité maximale pour les poudres ou les granulés : Le four rotatif est le choix supérieur pour garantir que chaque particule reçoit un traitement thermique identique.

- Si votre objectif principal est le traitement dans une atmosphère contrôlée et non oxydante : Un four à tube rotatif scellable offre l'environnement idéal pour chauffer des matériaux sensibles.

- Si votre objectif principal est de créer une grande surface optique parabolique : La méthode de coulée par centrifugation dans un four rotatif est la technique de fabrication fondamentale.

En fin de compte, le four rotatif est la solution définitive lorsque le simple chauffage ne suffit pas et que votre processus exige un traitement thermique et mécanique simultané et uniforme.

Tableau récapitulatif :

| Capacité clé | Avantage principal |

|---|---|

| Rotation continue | Élimine les points chauds/froids pour une uniformité thermique parfaite |

| Chauffage et mélange simultanés | Améliore l'efficacité du processus et l'homogénéité du produit final |

| Contrôle de l'atmosphère scellée | Permet le traitement sous vide ou dans des environnements gazeux spécifiques |

| Entraînement à vitesse variable | Permet un contrôle précis de l'action de culbutage pour différents matériaux |

Vous rencontrez des problèmes d'incohérence de chauffage ou de mélange dans le traitement de vos matériaux ?

Un four rotatif KINTEK est la solution définitive pour les processus qui exigent plus qu'un simple chauffage. Nos fours offrent le traitement thermique et mécanique simultané requis pour des résultats supérieurs dans la synthèse de matériaux avancés, le frittage à haute température et la fabrication spécialisée.

KINTEK est spécialisé dans les équipements de laboratoire de précision, répondant aux besoins exigeants des laboratoires et des installations de R&D. Laissez-nous vous aider à obtenir une uniformité parfaite et des résultats reproductibles et de haute qualité.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont un four rotatif peut transformer votre processus.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le produit final de la pyrolyse ? Transformer les déchets en biochar, bio-huile et syngas

- Quel est le processus de calcination des minerais ? Purification et concentration des métaux pour la fusion

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quelles sont les matières premières pour la pyrolyse ? Libérez le potentiel des matériaux organiques

- Quelle est l'efficacité énergétique d'un four rotatif ? Atteindre plus de 95 % d'efficacité thermique

- Quel est le meilleur catalyseur pour la pyrolyse des plastiques ? Adaptez votre catalyseur à vos objectifs de valorisation des déchets plastiques

- Quel est le principe de fonctionnement d'un four rotatif ? Atteindre une uniformité de traitement thermique parfaite

- Quel est le mécanisme de la pyrolyse des matériaux de biomasse ? Un guide pour convertir la biomasse en bio-huile, biochar et gaz