À la base, un four de frittage est un four spécialisé à haute température conçu pour transformer une poudre faiblement compactée en un objet solide et dense. Il réalise cet exploit remarquable grâce à un processus appelé frittage, où la chaleur et la pression provoquent la liaison et la fusion des particules, le tout sans faire fondre le matériau.

Un four de frittage n'est pas simplement une « boîte chaude ». C'est un instrument de précision conçu pour contrôler une chaleur extrême et souvent une atmosphère spécifique, permettant la restructuration fondamentale des liaisons atomiques d'un matériau afin d'augmenter sa résistance et sa densité.

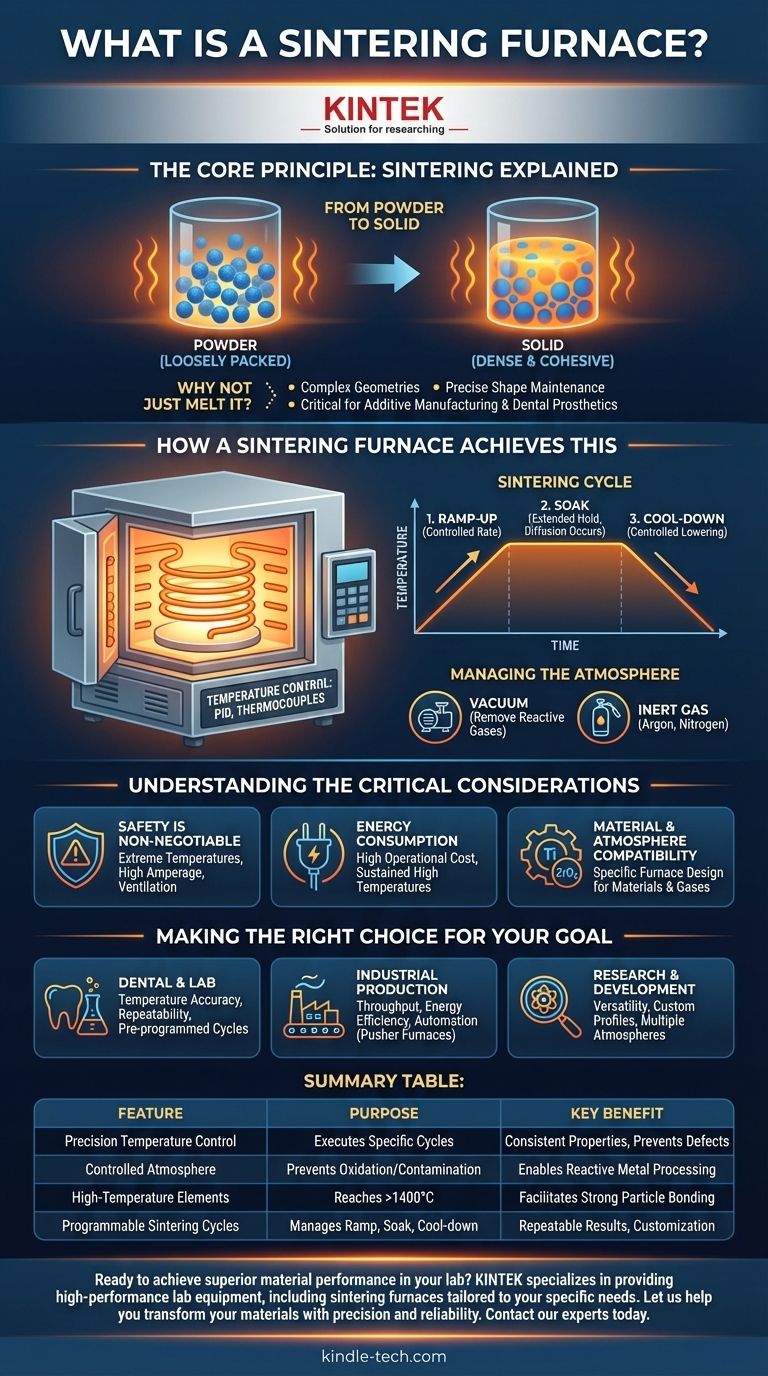

Le principe fondamental : le frittage expliqué

Pour comprendre le four, il faut d'abord comprendre le processus qu'il facilite. Le frittage est une pierre angulaire de la science des matériaux moderne, utilisé dans tout, des couronnes dentaires aux composants de moteurs à réaction.

De la poudre au solide

Le frittage fonctionne en chauffant un matériau à une température inférieure à son point de fusion. À cette température élevée, les atomes des particules de poudre individuelles deviennent très agités et commencent à migrer à travers les frontières entre les particules, un processus appelé diffusion atomique. Cette diffusion crée des « cols » ou des ponts qui se développent, rapprochant les particules, éliminant les vides entre elles et créant une masse solide et cohérente.

Pourquoi ne pas simplement le faire fondre ?

La fusion et le moulage peuvent être des processus plus simples, mais le frittage offre des avantages critiques. Il permet la création de pièces aux géométries extrêmement complexes qu'il serait difficile, voire impossible, de mouler. De plus, comme le matériau ne devient jamais liquide, la pièce finale conserve sa forme précise, un facteur crucial dans des applications telles que la fabrication additive (impression 3D métallique) et les prothèses dentaires.

Comment un four de frittage y parvient-il ?

Un four de frittage est bien plus sophistiqué qu'un four conventionnel. Sa conception est axée sur le contrôle précis des deux variables les plus critiques du processus : la température et l'atmosphère.

Contrôle précis de la température

Le four doit exécuter un profil de température très spécifique. Ceci est géré par un système de contrôle sophistiqué, utilisant souvent des thermocouples pour surveiller la température interne et un contrôleur PID (Proportionnel-Intégral-Dérivé) pour gérer précisément l'énergie envoyée aux éléments chauffants. Ces éléments sont souvent fabriqués à partir de matériaux tels que le disiliciure de molybdène ou le carbure de silicium pour résister à la chaleur extrême.

Le cycle de frittage

Le processus n'est pas aussi simple que d'allumer et d'éteindre la chaleur. Un cycle typique comprend trois phases :

- Montée en température (Ramp-up) : La température est augmentée à une vitesse contrôlée.

- Maintien (Soak) : Le four maintient le matériau à la température de frittage cible pendant une période prolongée, souvent plusieurs heures. C'est là que se produit la majeure partie de la diffusion atomique et de la densification.

- Refroidissement (Cool-down) : La température est abaissée de manière contrôlée pour éviter le choc thermique, qui pourrait fissurer la pièce nouvellement formée.

Gestion de l'atmosphère

Pour de nombreux matériaux, en particulier les métaux, les chauffer à haute température en présence d'oxygène provoquerait une oxydation (rouille) immédiate et catastrophique. Les fours de frittage empêchent cela en créant une atmosphère contrôlée, généralement soit un vide pour éliminer tous les gaz réactifs, soit en inondant la chambre avec un gaz inerte comme l'argon ou l'azote.

Comprendre les considérations critiques

Bien que puissants, ces fours fonctionnent dans des conditions extrêmes, ce qui introduit des défis et des compromis importants.

La sécurité n'est pas négociable

Comme mentionné, la sécurité est la préoccupation primordiale. La combinaison de températures extraordinairement élevées, de longues durées de fonctionnement et de systèmes électriques à fort ampérage crée un environnement dangereux. Une conception de four appropriée intègre une isolation thermique robuste, des interrupteurs de sécurité pour empêcher l'ouverture lorsqu'il est chaud et des arrêts d'urgence. Si des gaz de procédé sont utilisés, une ventilation adéquate est également essentielle.

Consommation d'énergie

Maintenir des températures dépassant souvent 1400 °C (2550 °F) pendant de nombreuses heures nécessite une quantité énorme d'énergie. La consommation d'énergie d'un four de frittage est un coût opérationnel majeur et un facteur clé dans les calculs de production industrielle.

Compatibilité des matériaux et de l'atmosphère

Un four conçu pour le frittage de céramiques de zircone à l'air ne peut pas être utilisé pour le frittage de poudre de titane, qui nécessite un vide ou une atmosphère d'argon. Le choix des éléments chauffants, de l'isolation et des systèmes de gestion des gaz détermine quels matériaux un four peut traiter de manière sûre et efficace.

Faire le bon choix pour votre objectif

La sélection d'un four de frittage nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est le travail dentaire ou de laboratoire : Privilégiez un four doté d'une précision de température exceptionnelle, d'une répétabilité et de cycles préprogrammés pour des matériaux spécifiques comme la zircone.

- Si votre objectif principal est la production de masse industrielle : Mettez l'accent sur le débit, l'efficacité énergétique et l'automatisation, en considérant potentiellement des fours à chariot continu (« pusher ») plutôt que des modèles plus petits à lots.

- Si votre objectif principal est la recherche et le développement : Recherchez un four polyvalent qui permet une personnalisation complète des profils de température et peut gérer différentes atmosphères (air, vide, gaz inerte) pour tester une large gamme de matériaux.

En fin de compte, comprendre que le four est un outil de transformation précise des matériaux est la clé pour maîtriser votre produit final.

Tableau récapitulatif :

| Caractéristique | Objectif | Avantage clé |

|---|---|---|

| Contrôle précis de la température | Exécute des cycles de chauffage/refroidissement spécifiques | Assure des propriétés matérielles cohérentes et prévient les défauts |

| Atmosphère contrôlée (Vide/Gaz inerte) | Prévient l'oxydation et la contamination | Permet le traitement de métaux réactifs comme le titane |

| Éléments chauffants à haute température | Atteint des températures supérieures à 1400 °C (2550 °F) | Facilite la diffusion atomique pour une liaison solide des particules |

| Cycles de frittage programmables | Gère les phases de montée en température, de maintien et de refroidissement | Permet des résultats reproductibles et une personnalisation pour différents matériaux |

Prêt à obtenir des performances matérielles supérieures dans votre laboratoire ?

Que vous développiez de nouveaux matériaux en R&D ou que vous produisiez des prothèses dentaires et des composants industriels de haute qualité, le bon four de frittage est essentiel à votre succès. KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance, y compris des fours de frittage adaptés à vos besoins spécifiques, des modèles polyvalents de R&D aux systèmes de production efficaces.

Laissez-nous vous aider à transformer vos matériaux avec précision et fiabilité. Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution de frittage parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?