En bref, un four de frittage pour la métallurgie des poudres (M/P) est un four spécialisé à haute température qui transforme une forme fragile et compactée de poudre métallique en un composant solide et à haute résistance. Il y parvient grâce à un processus de chauffage précis qui lie les particules de poudre au niveau microscopique sans jamais faire fondre le matériau.

La fonction critique d'un four de frittage n'est pas simplement de chauffer le métal, mais de fournir l'énergie thermique contrôlée nécessaire à la diffusion atomique. Ce processus "soude" essentiellement les particules de poudre individuelles en une structure unifiée et dense, conférant à la pièce finale sa résistance et son intégrité.

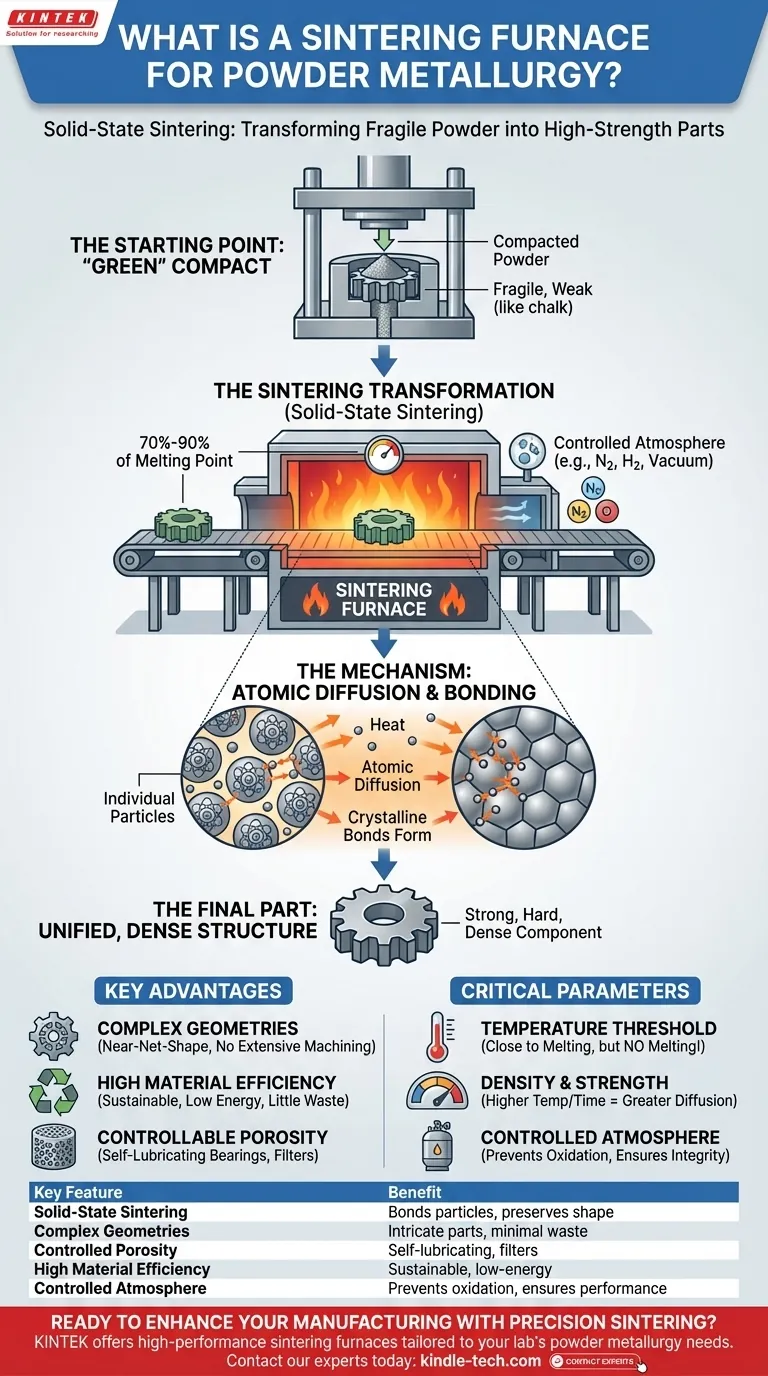

De la poudre à la pièce : Le rôle du four de frittage

Pour comprendre le but du four, vous devez d'abord comprendre sa place dans le flux de travail de la métallurgie des poudres. Le processus transforme la poudre en vrac en un composant fini et fonctionnel en deux étapes principales : le compactage et le frittage.

Le point de départ : Le compact "vert"

Le parcours commence par le pressage de la poudre métallique dans une matrice ou un moule rigide sous une pression immense. La pièce résultante, connue sous le nom de compact "vert", conserve la forme souhaitée mais est mécaniquement faible et fragile, d'une fragilité similaire à celle d'un morceau de craie.

La transformation par frittage

Le compact vert est ensuite placé dans le four de frittage. Le four chauffe le composant à une température généralement comprise entre 70 % et 90 % du point de fusion du métal.

Ce processus est connu sous le nom de frittage à l'état solide. La pièce est maintenue à cette température élevée pendant une durée spécifique, permettant une transformation remarquable.

Le mécanisme : Diffusion atomique et liaison

La chaleur du four agit comme un catalyseur, donnant aux atomes des particules de poudre individuelles suffisamment d'énergie pour se déplacer. Les atomes diffusent à travers les limites où les particules se touchent.

Cette migration atomique crée des liaisons cristallines fortes entre les particules. Ce qui était autrefois une collection de grains individuels devient une seule pièce de matériau solide avec une résistance, une dureté et une densité significatives.

Avantages clés permis par le processus de frittage

Le four de frittage est la clé qui débloque les avantages uniques de la métallurgie des poudres en tant que méthode de fabrication. Il finalise la pièce, consolidant les avantages créés lors de l'étape initiale de compactage de la poudre.

Création de géométries complexes

Le processus de pressage initial peut créer des formes internes et externes très complexes avec une précision extrême. Le processus de frittage solidifie ces conceptions complexes sans nécessiter d'usinage post-processus étendu.

Haute efficacité matérielle et durabilité

La métallurgie des poudres est un processus de quasi-formage net. Très peu de matériau est gaspillé, car la poudre est formée directement selon la géométrie de la pièce finale. Parce que le métal n'est jamais fondu, le processus consomme également beaucoup moins d'énergie que la coulée ou le forgeage.

Porosité contrôlable pour des propriétés uniques

Contrairement à d'autres méthodes de formage des métaux, le frittage permet un contrôle précis de la porosité finale de la pièce. C'est une caractéristique puissante, permettant la création de paliers autolubrifiants (qui sont imprégnés d'huile) et de composants conçus pour l'amortissement des vibrations.

Comprendre les paramètres critiques

L'utilisation efficace d'un four de frittage nécessite de maîtriser quelques variables clés. Une mauvaise gestion de celles-ci peut compromettre la qualité et les performances du composant final.

Le seuil de température

Le paramètre le plus important est la température. L'objectif est de s'approcher le plus possible du point de fusion sans jamais l'atteindre. Une fusion accidentelle ferait perdre sa forme à la pièce et détruirait ses propriétés techniques.

L'impact sur la densité et la résistance

Généralement, des températures de frittage plus élevées et des temps plus longs dans le four entraînent une plus grande diffusion atomique. Il en résulte une pièce finale plus dense et plus résistante, car les vides entre les particules de poudre d'origine se réduisent.

La nécessité d'une atmosphère contrôlée

Les poudres métalliques à haute température sont extrêmement sensibles à l'oxydation, ce qui ruinerait le composant. Les fours de frittage doivent maintenir une atmosphère contrôlée (par exemple, azote, hydrogène ou vide) pour empêcher l'oxygène de réagir avec le métal.

Comment le frittage répond à des objectifs d'ingénierie spécifiques

Votre décision d'utiliser un processus de M/P dépend de ce que vous devez accomplir. Le four de frittage est l'étape finale qui permet d'atteindre ces objectifs.

- Si votre objectif principal est la production rentable et à grand volume de pièces complexes : Le frittage est idéal pour créer des formes répétables et complexes qui nécessitent peu ou pas d'usinage final.

- Si votre objectif principal est de créer des composants autolubrifiants ou filtrants : Le processus vous donne un contrôle direct sur la porosité finale de la pièce, une caractéristique inégalée par la plupart des autres méthodes de travail des métaux.

- Si votre objectif principal est l'efficacité matérielle et la durabilité : Le frittage est une technologie "verte" qui réduit drastiquement le gaspillage de matériaux et la consommation d'énergie par rapport à la fabrication soustractive traditionnelle.

En fin de compte, le four de frittage est le lien critique qui convertit le potentiel de la poudre métallique en la performance d'un produit fini.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Frittage à l'état solide | Lie les particules sans fondre, préservant la forme et les propriétés. |

| Géométries complexes | Permet la production de pièces complexes, quasi-nettes, avec un minimum de déchets. |

| Porosité contrôlée | Permet la création de paliers autolubrifiants et de filtres. |

| Haute efficacité matérielle | Une alternative durable et à faible consommation d'énergie à la coulée ou au forgeage. |

| Atmosphère contrôlée | Empêche l'oxydation, assurant l'intégrité et la performance de la pièce. |

Prêt à améliorer vos capacités de fabrication avec un frittage de précision ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, fournissant des fours de frittage fiables adaptés aux besoins spécifiques de votre laboratoire en matière de métallurgie des poudres. Nos solutions offrent le contrôle précis de la température et la gestion de l'atmosphère nécessaires pour des pièces solides, cohérentes et complexes.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four de frittage KINTEK peut optimiser votre processus de production, réduire les déchets et ouvrir de nouvelles possibilités de conception.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone