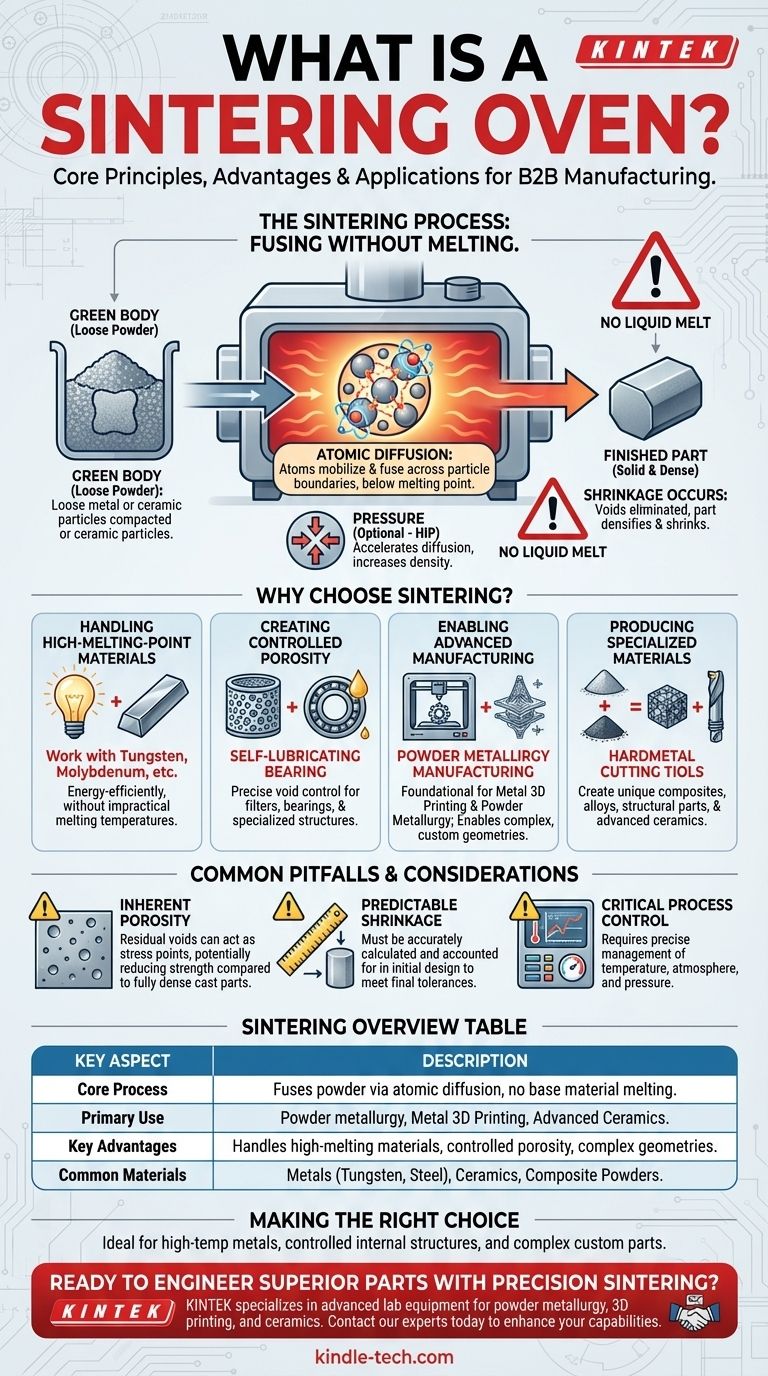

En bref, un four de frittage est un four spécialisé qui transforme une masse de particules libres, comme de la poudre métallique ou céramique, en un objet solide. Il y parvient en utilisant une chaleur élevée et parfois de la pression, mais surtout, il fonctionne en dessous du point de fusion du matériau, fusionnant les particules ensemble au niveau moléculaire plutôt que de les faire fondre en un liquide.

L'avantage fondamental d'un four de frittage est sa capacité à créer des pièces solides sans faire fondre le matériau de base. Ce processus unique permet la fabrication de composants aux propriétés très contrôlées – des filtres poreux aux pièces fabriquées à partir de métaux à point de fusion extrêmement élevé – qui seraient difficiles ou impossibles à produire par moulage traditionnel.

Le principe fondamental : fusionner sans fondre

Pour vraiment comprendre un four de frittage, il faut d'abord saisir le processus qu'il facilite. Il s'agit moins d'un chauffage brutal que d'une science des matériaux précise.

Comment ça marche : diffusion atomique

Un four de frittage applique une chaleur contrôlée qui dynamise les atomes à la surface de chaque particule individuelle dans une poudre.

Cette énergie n'est pas suffisante pour provoquer une fusion complète, mais elle rend les atomes très mobiles. Ils commencent à diffuser à travers les limites entre les particules, formant de fortes liaisons métalliques ou chimiques qui lient les particules ensemble en une pièce solide.

Du "corps vert" à la pièce finie

Le processus commence généralement par un "corps vert" – la poudre libre qui a été compactée ou formée en une forme préliminaire. Ce corps vert est fragile.

À l'intérieur du four, le processus de frittage élimine les vides entre les particules, ce qui fait rétrécir l'objet et le densifie en une pièce finale solide et cohérente.

Le rôle de la pression

Dans de nombreuses applications avancées, la pression est appliquée en même temps que la chaleur. C'est ce qu'on appelle le pressage isostatique à chaud (HIP).

La pression externe comprime physiquement les particules, ce qui accélère le processus de diffusion atomique et donne une pièce finale avec une densité encore plus élevée et des propriétés mécaniques améliorées.

Pourquoi choisir le frittage plutôt que la fusion traditionnelle ?

La décision d'utiliser un four de frittage est motivée par les capacités uniques que la fusion et le moulage ne peuvent pas offrir. Il apporte des solutions à des défis d'ingénierie spécifiques.

Manipulation de matériaux à point de fusion élevé

Des matériaux comme le tungstène ont des points de fusion si élevés que les fondre et les mouler est commercialement impraticable et incroyablement énergivore.

Le frittage permet la création de pièces solides en tungstène, telles que des filaments de lampe, à des températures significativement plus basses et plus gérables que son point de fusion.

Création de porosité contrôlée

Parce que le frittage fusionne les particules ensemble au lieu de les transformer en un liquide uniforme, les ingénieurs peuvent contrôler précisément la quantité d'espace vide (porosité) dans le produit final.

Ceci est essentiel pour la fabrication de composants tels que les paliers autolubrifiants, conçus pour retenir l'huile dans leur structure poreuse, ou les filtres métalliques et plastiques spécialisés.

Permettre la fabrication avancée

Le frittage est la technologie fondamentale derrière la plupart des impressions 3D métalliques (fabrication additive) et de la métallurgie des poudres.

Des pièces métalliques complexes et personnalisées sont construites couche par couche en fusionnant de la poudre métallique avec un laser ou une autre source d'énergie. Cela permet des géométries complexes qui seraient impossibles à usiner à partir d'un bloc solide ou à mouler.

Production de matériaux spécialisés

Le frittage permet la combinaison de différents matériaux en poudre pour créer des composites et des alliages uniques. Il est utilisé pour produire tout, des pièces en acier de construction et des contacts électriques aux outils de coupe en métal dur et aux céramiques avancées.

Pièges courants et considérations

Bien que puissant, le processus de frittage présente des compromis inhérents qui doivent être gérés pour un résultat réussi.

La porosité inhérente peut être une faiblesse

Bien que la porosité puisse être une caractéristique souhaitable, tout vide résiduel indésirable peut agir comme des points de contrainte, réduisant potentiellement la résistance globale et la résistance à la fatigue d'une pièce par rapport à un équivalent moulé entièrement dense.

Un retrait prévisible est nécessaire

Le processus de densification provoque le rétrécissement de la pièce par rapport à sa taille initiale de "corps vert". Ce rétrécissement doit être calculé et pris en compte avec précision dans la conception initiale pour garantir que la pièce finale respecte les tolérances dimensionnelles.

Le contrôle du processus est essentiel

Le frittage n'est pas une simple opération de "chauffage et refroidissement". L'obtention des propriétés finales souhaitées nécessite un contrôle précis des taux de montée et de descente en température du four, des conditions atmosphériques à l'intérieur de la chambre et de la pression appliquée.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement de votre objectif final. Le frittage excelle là où d'autres méthodes échouent.

- Si votre objectif principal est la fabrication avec des métaux à haute température : Le frittage est la méthode la plus pratique et la plus économe en énergie pour travailler avec des matériaux comme le tungstène, le molybdène ou leurs alliages.

- Si votre objectif principal est de créer des pièces avec des structures internes contrôlées : Le frittage est le choix idéal pour produire des filtres poreux, des paliers autolubrifiants ou d'autres composants où les vides sont une caractéristique de conception.

- Si votre objectif principal est la fabrication de pièces métalliques complexes et personnalisées : Le frittage est la technologie de base derrière l'impression 3D métallique et la métallurgie des poudres, permettant des géométries complexes difficiles à usiner ou à mouler.

En fin de compte, un four de frittage offre une méthode puissante pour l'ingénierie des matériaux à partir du niveau des particules, offrant un degré de contrôle que la fusion traditionnelle ne peut tout simplement pas égaler.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus de base | Fusionne les particules de poudre par diffusion atomique, sans faire fondre le matériau de base. |

| Utilisation principale | Métallurgie des poudres, impression 3D métallique et fabrication de céramiques avancées. |

| Avantages clés | Gère les matériaux à point de fusion élevé, crée une porosité contrôlée, permet des géométries complexes. |

| Matériaux courants | Métaux (tungstène, acier), céramiques et poudres composites. |

Prêt à concevoir des pièces de qualité supérieure avec un frittage de précision ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, fournissant les solutions de frittage dont votre laboratoire a besoin pour maîtriser la métallurgie des poudres, l'impression 3D et les céramiques avancées. Notre expertise assure un contrôle précis du processus pour des propriétés matérielles et des performances de pièces optimales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours de frittage peuvent améliorer vos capacités de recherche et de fabrication.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts